Изготовление стеновых блоков в домашних условиях

Технология производства бетонных блоков своими руками, как подобрать составляющие и формы

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Бетон является отличным материалом для возведения жилых, общественных и коммерческих зданий.

Не только монолитный бетон, но и блочное сырье используется в строительстве. Блоки продают бетонные заводы, но сделать их самостоятельно может каждый.

Это помогает удешевить строительство, но немного увеличивает его сроки. Чтобы своими руками изготовить бетонные блоки, нужно разобраться в материалах, а также следовать инструкции.

Ингредиенты для производства

Чтобы самостоятельно заниматься производством бетонных блоков для строительства, необходимо подготовить такие материалы:

- цемент;

- песок;

- щебень;

- вода.

Исходные материалы, применяемые при производстве блоков, обуславливают итоговые свойства камня на выходе. Например, щебень добавляют не всегда, чаще всего используют только цемент, воду и песок.

В зависимости от добавления других материалов – щебня, гравия, извести или шлака, меняются характеристики бетонного блока. Также в состав камня можно добавить деревянную щепу.

Функции добавок:

- делают бетонные блоки устойчивыми к температурным перепадам;

- наделяют их хорошей звукоизоляцией, прочностью, теплопроводностью,

- блоки становятся более устойчивыми к разрушению от влаги.

Лучше во время самостоятельного изготовления использовать метод механической прессовки. Он позволяет равномерно распределить раствор по форме, что делает блок однородным по всему объему.

Если готовый блок имеет однородную структуру, а его поверхность ровная, а не пористая, то заниматься отделкой такого строительного материала легче, чем неровного. При самостоятельном производстве рекомендуется взвешивать каждый элемент проверять его на дефекты перед тем, как отправить в кладку. Это поможет защитить дом от разрушений в будущем.

Требования к ингредиентам

К каждому компоненту из состава предъявляются требования, так как жилой дом не может быть построен из материалов, имеющих не соответствующее качество и прочность.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Например, обязательно выбирают портландцемент – он выступает вяжущим средством и от его характеристик зависит прочность будущего блока.

Лучше использовать портландцемент марки М400 или М500. Во время приобретения материал должен быть сухим и сыпучим.

Чем дольше хранится портландцемент в мешках, тем скорее портятся его прочностные характеристики. При хранении 1 месяц даже при условии соблюдения требований происходит потеря минимум 10% вяжущих характеристик. Поэтому цемент рекомендуется приобретать непосредственно перед изготовлением блоков.

Песок является мелким заполнителем, он должен соответствовать требованиям ГОСТ 8736-2014. Песок может иметь карьерное происхождение или быть речным, но обязательно он должен быть очищенным от примесей и илистых отложений. Если в его составе присутствуют глинистые вкрапления – это в несколько раз снижает прочность бетонного раствора для заливки формы.

Щебень считается крупным заполнителем, вместо него могут использовать и другие материалы. Требования к щебню заключаются в том, что он должен быть гравийным или известняковым.

Иногда используют гранитный щебень – он прочный, но дорогой по сравнению с альтернативными вариантами. При возведении стен из блоков лучше использовать щебень фракции 5-40 мм. В бетонной смеси должны присутствовать зерна разных размеров – это позволяет сэкономить расход цемента.

Вода используется из питьевого водопровода, не рекомендуется брать жидкость из озер или рек.

Также применяются добавки:

- пластифицирующие;

- гидрофобизирующие.

Все зависит от желаемых характеристик готового бетонного блока. Иногда в раствор могут добавлять армирующие детали: металлические сетки, арматуру, фиброволокна.

Пропорции для изготовления камней из бетона

Обычно для изготовления бетонных блоков используют раствор холодного бетона. Пропорция здесь всегда одинаковая: 1 к 4 к 7. Это означает, что необходимо на 1 часть цемента подготовить 4 части песка, а также 7 частей щебня. Рецепты могут отличаться в зависимости от технологии приготовления смеси.

Если смесь будет готовиться вручную, то следуют рецепту:

- в большую емкость по типу металлического корыта засыпают все сухие компоненты и перемешивают их лопатой;

- в смесь добавляют 2/3 количества воды от запланированного объема;

- смешивают все ингредиенты: если бетон получился слишком густым, то добавляют еще воды.

В бетономешалке:

- раствор замешивается равномерно и быстро;

- для начала в емкость наливают воду,

- затем всыпают цемент,

- песок и перемешивают 3 минуты;

- после этого добавляют щебень, опять перемешивают, проверяя густоту;

- если консистенция густая, снова добавляют воду.

Добавлять воду в бетономешалку необходимо в виде цементного молочка: оставшийся цемент смешать с водой. Тогда добавленная жидкость равномерно разойдется по смеси.

Расходные материалы

Кроме основных материалов для приготовления бетонной смеси, необходимо подготовить и вспомогательные.

Это добавки:

Это добавки:

- керамзит;

- шлак;

- известь;

- гравий;

- добавки, которые изменяют характеристики готового бетонного блока.

К ним относят:

- пластифицирующие;

- воздухововлекающие;

- уплотняющие;

- противоморозные;

- ингибирующие коррозию;

- ускорители отвердения.

Если в бетонной смеси присутствует небольшое количество воды, то она превращается в густую массу, из которой нельзя залить полноценный бетонный блок для строительства. Чтобы избежать загустения используют пластификаторы. Они улучшают пластичность бетона и способствуют нормальному распределению смеси в форме. Пластификаторы должны быть растворимыми.

Воздухововлекающие добавки позволяют получить пористую структуру – использовать их или нет решает сам человек, который занимается изготовлением бетонного блока. Есть требование: процент такой добавки должен быть минимальным.

Уплотняющие добавки увеличивают долговечность бетонного блока. Они заполняют пространство между зернами цемента, а также уменьшают поры: их также необходимо добавлять в небольшом количестве.

Ускорители отвердения позволяют бетону быстрее застыть, особенно, если изготовление происходит при неподходящем температурном режиме. Если в процессе производства используется арматура, то необходимо обязательно добавить ингибиторы коррозии, чтобы предотвратить разрушение металлических волокон.

Если заливка блоков в формы будет происходить при низкой температуре окружающей среды, лучше добавить противоморозные смеси.

Оборудование и инструменты

Чтобы самостоятельно изготовить бетонные блоки для строительства, потребуются такие инструменты и оборудование:

- бетономешалка – для автоматического замеса бетонной массы;

- большое корыто из металла, лопата – для ручного замеса;

- мастерок – для накладывания массы в формы;

- формы для заливки блоков.

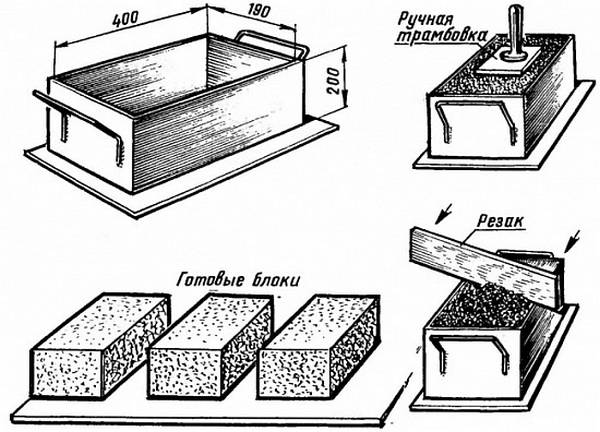

Необходимо изначально определиться, какого размера будут бетонные блоки для строительства. Исходя из этого, можно планировать, как изготовить форму для них. Формы делают из пластика, силикона, металла и дерева.

Также для прессовки используют специальный станок. Его можно приобрести в готовом виде или также сделать самостоятельно. Если не планируется масштабное производство, то можно приобрести ручной или полуавтоматический вибропресс.

При самостоятельном изготовлении вибропресса, проще всего сделать ручной станок. Для этого нужен листовой металл, рычаговый механизм, который будет оказывать давление на бетонный блок, а также электромотор, который послужит источником вибрации.

Как сделать самостоятельно в домашних условиях

После того, как раствор был замешан с помощью бетономешалки или ручным способом по одному из рецептов, необходимо перейти в процедуре создания материала:

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.- Подготовка формы. При изготовлении формы из металла или дерева, стоит учитывать, что она должна быть без дна, иначе потом нельзя будет вытащить блок.

- Форму нужно поместить на гладкую поверхность, которая будет застелена тканью или пленкой.

- Все стенки опалубки и формы нужно смазать маслом – это поможет легче извлечь блок на выходе.

- Форму заполняют полученным бетонным раствором до середины, затем прокладывают фиброволокно или проволоку для армирования.

- Форму заполняют до краев раствором. Поверхность необходимо сгладить ровным плоским инструментом, чтобы не было бугров.

Если есть вибропресс, то можно спрессовать бетон в этом станке. Для этого блоки кладут на рабочую плоскость и закрывают с помощью рычагового механизма. Если станка нет, то можно попробовать самостоятельно немного потрясти форму для равномерного распределения раствора.

Сушка может быть длительной – она достигает 28 дней. Когда блок полностью высох он набирает максимальной прочности и будет готов к использованию в строительстве. Если есть необходимость делать отверстия при изготовлении бетонных блоков, то для этого можно использовать деревянные конусы, обернутые железных кровельным материалом. После застывания конусы можно изъять.

Сложности и ошибки в процессе

При самостоятельном изготовлении могут возникнуть трудности и ошибки, которые влекут негативные последствия для строительного материала. Например, неопытные мастера не дожидаются. Пока блок полностью высохнет и пытаются извлечь его из формы. Даже если блок будет извлечен, а в последствии использован для возведения стен, будучи внутри сырым, это приведет к разрушению стенки.

Еще несколько ошибок:

- неправильный замес бетона;

- неправильные пропорции в составе;

- излишек или недостаток добавок;

- отсутствие утрамбовки бетона.

Если следовать технологии и делать первые партии бетонных блоков с опытным знатоком, то можно избежать большинства ошибок.

Плюсы и минусы самостоятельного изготовления

Основные плюсы самостоятельного производства:

экономия денег;

экономия денег;- возможность самостоятельно регулировать прочность, характеристики камня;

- возможность регулировки размера;

- возможность получить блоки, которые не будут «воровать» пространство при строительстве стен;

- упрощение труда каменщика при кладке.

Минусом является длительное время на подготовку, заливку и сушку материала, а также высокий риск допущения ошибки.

Полезное видео

Предлагаем посмотреть видео по теме статьи:

Заключение

Чтобы изготовить бетонный блок самостоятельно используют воду, песок, цемент и наполнитель – керамзит, гравий, щебень. Ингредиенты должны соответствовать требованиям, а также необходимо соблюдать пропорции замеса.

Иногда в бетонную смесь кладут добавки для улучшения характеристик. Смесь можно замешивать вручную или с помощью бетономешалки: следование инструкциям позволит не допустить ошибку.

Изготовление стеновых блоков в домашних условиях

Многие начинающие и опытные строители рано или поздно задаются вопросом – как изготовить бетонные блоки в домашних условиях, и можно ли в принципе удешевить этот производственный процесс. Как показывает практика, это эффективный и экономически выгодный способ получения экологически чистого строительного материала. В последующем его можно использовать для возведения теплого и уютного загородного дома.

Самостоятельно изготовленные бетонные блоки по техническим и эксплуатационным характеристикам ничем не уступают заводским аналогам, а по стоимости обходятся дешевле.

Состав для производства блоков может быть абсолютно любым, все зависит от конкретных требований к качеству материала. В некоторых случаях предпочтение отдают обычной бетонной смеси, в других ситуациях для изготовления применяют гравий, древесную щепу.

Изготовление бетонных блоков своими руками – специфика производства

Для производства бетонных блоков в домашних условиях требуется всего 3 главных компонента:

- вода;

- песок;

- цемент.

Допускается включение в состав смеси щепы, шлаков, гравия или щебня. При этом важно учитывать плотность материала, его текстуру и вес. Опытные мастера рекомендуют использовать портландцемент и чистую воду. Что касается песка, то подойдет обычный строительный.

Производство бетонных блоков в домашних условиях

Для производства бетонных блоков специалисты рекомендуют использовать автоматизированные агрегаты. Речь идёт об автоматических машинах, предназначенных для производства качественного стройматериала. Но для этого требуются приличные финансовые вложения.

Гораздо доступнее установки с ручным способом управления, которые можно установить непосредственно на строительной площадке. Как следствие стоимость транспортировки стройматериала нивелируется в принципе.

Производство бетонных блоков своими руками включает в себя следующие процессы:

- Подбор подходящей пропорции ингредиентов. При выборе ориентируются в первую очередь на желаемую прочность материала. Чем выше концентрация наполнителей с крупной фракцией, тем надёжнее будет цемент – простая закономерность.

- Особенности смешивания компонентов. Опытные мастера акцентируют внимание на необходимости как можно более тщательного смешивания перечисленных выше компонентов. Для этой цели предпочтительнее использовать механический смеситель. На первом этапе последовательно соединяют компонентов в сухом состоянии. На втором – добавляют небольшое количество воды.

- Рекомендации по размещению состава. Смесь вливают в специальные лотки-формы. Важно, чтобы форма заполнялась равномерно, до краев. Для равномерного распределения состава используют технологию вибрации бетона.

- Отвердение. Спустя сутки после начала сушки, блоки обрабатывают водой. Спустя 28 дней материал будет полностью готов к непосредственному использованию. Качество блоков пропорционально периоду отвердения.

Самостоятельное изготовление бетонных блоков с добавлением примесей

Изготовление бетонных блоков в домашних условиях и с добавлением щебня, древесной щепы или гравия, позволяет получить строительный материал с высокими эксплуатационными и техническими характеристиками. В первую очередь это устойчивость к температурным перепадам, звукоизоляция, прочность, номинальная теплопроводность, инертность к разрушающей влаге.

Производство блоков посредством механического прессования, обеспечивает равномерность структуры итогового материала. Такому основанию не требуется дополнительная обработка, оштукатуривание, окрашивание.

Преимущества бетонных блоков, изготовленных своими руками

Бетонные блоки «кустарного» производства получили широкое распространение в современном загородном строительстве. На это есть ряд очевидных причин:

- За счёт небольшой ширины бетонных блоков увеличивается площадь возводимого объекта, если проводить сравнительную параллель с той же кирпичной кладкой.

- Рассматриваемый материал гарантирует отличный уровень теплоизоляции, звукоизоляции и устойчивости к высокой температуре.

- Блоки можно изготовить таким способом, при котором стыки вертикального характера будут располагаться в шахматном порядке.

- Строительство проходит быстрее в сравнении с кирпичной кладкой.

За счёт практически идеальной формы бетонных блоков, труд каменщика упрощается в разы. Параллельно экономится и цементный раствор, ввиду меньшего количества соединений. В случае, если необходимо обеспечить дополнительную прочность, в состав включаются металлические стержни, арматура.

Особенности использования бетонных блоков в домашних условиях

Принимая во внимание перечисленные выше преимущества, бетонные блоки домашнего производства могут использоваться для возведения жилых объектов, гражданских построек. Основная область применения материала – сооружение жилья малой этажности.

Специфика применения бетонных блоков для стен

Рекомендации по контролю качества

Бетонные блоки, производимые в домашних условиях, предполагают постоянный производственный контроль и мониторинг качества состава. Компоненты важно тщательно взвешивать перед добавлением в смеситель. Если изготовление строительного материала осуществляется в условиях сурового климата, важно предварительно нагреть или охладить воду.

На этапе выхода блоков из устройства, их высоту в обязательном порядке проверяют лазерным уровнем или специальным датчиком. Для обеспечения оптимальной прочности материала, необходимо контролировать последовательность его приготовления, давление, температурный режим и продолжительность отвердевания.

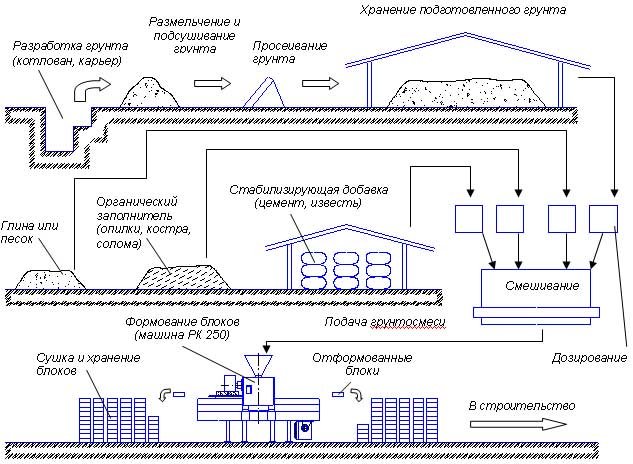

Технология изготовления строительных бетонных блоков своими руками

Изготовление строительных блоков позволяет значительно сократить стоимость любого строительства. Изготовление бетонных блоков в настоящее время можно упростить при использовании специальной техники, форм и добавок к раствору. Технология изготовления строительных блоков допускает использование в качестве наполнителя подручный материал. Это может быть опилки, шлак, битый кирпич, остатки от каменного производства, глина, солома и многое другое. Далее на странице можно узнать о том, как проводится изготовление недорогого строительного материала в домашних условиях и что можно возвести с помощью подобной технологии. Для строительства можно использовать пено-и газоблоки. Принцип кладки стен такой же, как и из кирпича, перевязка блоков между собой в углах и пролетах стен осуществляется точно так же, как и в кирпичной кладке. Только в данном случае блоки по размеру больше, чем кирпич, поэтому сооружение стен происходит быстрее. А если использовать самодельные блоки, то строительство обойдется значительно дешевле всех прочих вариантов, особенно если сравнивать со стоимостью клинкерного кирпича, который обычно используется в строительстве небольших объектов. Кроме того, блоки толще кирпича в два раза и если для сооружения прочной кирпичной стены требуется делать кладку толщиной в два кирпича, то в случае с применением блоков достаточно только одного блока для получения стены такой же толщины. На заметку!

Если сравнивать с покупкой готового шлакоблока, технология изготовления самодельных блоков обойдется в 1,5-2 раза дешевле, в сравнении с пескоблоком в 3-6 раз, а с блоками из пенобетона, керамики или газосиликатов — в 8-12 раз. Налицо явная экономия финансов.

Изготовление строительных бетонных блоков своими руками в домашних условиях

Изготовление строительных бетонных блоков на фото

Для изготовления самодельных блоков требуется лишь несколько форм для их отливки, а также цемент, песок и наполнитель — шлак или битый кирпич. Другие виды наполнителей (гравий или щебень) сделают блок очень тяжелым, а кроме того, стена, сложенная из такого материала, летом будет быстрее нагреваться, а зимой остывать. Если же в качестве наполнителя использовать керамзит, то, хотя он и имеет практически одинаковые теплоизоляционные свойства с битым кирпичом и шлаком, стоить будет в несколько раз дороже.

Формы для изготовление строительных бетонных блоков

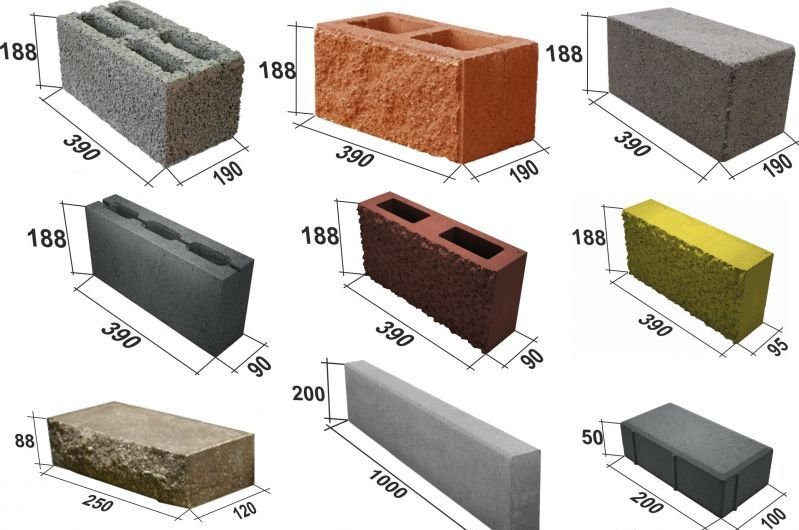

Для самостоятельного изготовления строительных блоков в домашних условиях понадобятся специальные металлические или деревянные формы, внутренние размеры которых бывают разными: 150 X 150 х 300 мм, 175 х 175 X 350 мм или 200 х 200 х 400 мм. С небольшими блоками удобнее осуществлять кладку, а с большими быстрее ведется строительство.

Металлические формы для изготовления строительных бетонных блоков

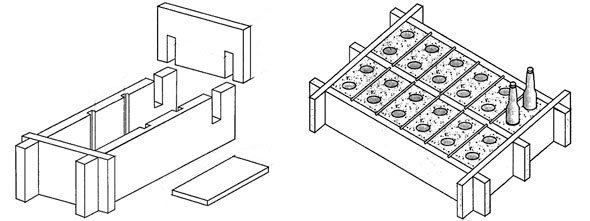

Для изготовления металлической разборной формы для одного блока потребуется четыре прямоугольные железные пластины толщиной 3-4 мм (высота, ширина и длина пластин будет зависеть от выбранного размера формы). По бокам пластин надо вырезать крепежные пазы, а к торцевым деталям формы приварить ручки. Для формы из четырех блоков потребуется сделать две прямоугольные пластины и пять пластин меньшего размера для разделения будущих блоков в форме.

Изготовление строительных бетонных блоков

Для изготовления бетонных блоков своими руками требуется уплотнение и создание в них пузырей, с этой целью надо изготовить специальное приспособление. Для него потребуется одна прямоугольная железная пластина (по размеру формы), небольшой кусок проволоки-катанки сечением 10 мм и три обрезка трубы диаметром 50 мм и длиной 150 мм. На одном конце каждой трубы нужно прорезать по четыре «зуба» треугольной формы на глубину 50 мм. Потом эти зубья надо соединить между собой так, чтобы получился конус. Швы между зубьями необходимо тщательно заварить. Потом к одной из плоскостей пластины нужно приварить ручку из катанки, а к другой — обрезки труб тупым концом.

Для изготовления деревянной разборной формы понадобятся четыре обрезка доски толщиной 35-50 мм (размеры будут зависеть от размеров выбранной формы). Конечно, древесина более слабый материал для формы, поэтому доски нужны качественные и крепкие. Все соединения в деревянной форме надо укреплять с помощью стяжных винтов. В остальном конструкция деревянной формы такая же, как и металлической. Ручки для формы можно сделать из катанки сечением 10 мм, расплющив ее концы и просверлив в них отверстия диаметром 6-8 мм.

Раствор из цемента для изготовления самодельных блоков

Для изготовления строительных блоков своими руками надо сделать раствор из цемента, песка и заполнителя (шлака или битого кирпича) в соотношении 1:4:6. Добавляя заполнитель в раствор, надо следить за тем, чтобы он был вязким и клейким, но не получился жидким или рассыпчатым. Далее раствор заливается в формы, в которых в жаркую погоду будет застывать в течение 2 ч, а окончательную крепость приобретет через 1-1,5 суток. При прохладной погоде (+7 . +18 С) время затвердевания и полного высыхания увеличивается в 3-5 раз, а при температуре ниже +7 °С и во время осадков блоки делать вообще не рекомендуется.

Если для раствора вместе с цементом будет применяться шлак, можно совсем отказаться от песка, и тогда соотношение цемента и шлака должно быть 1 : 6 или даже 1 : 8.

Перед заливкой раствора в форму надо все ее детали, независимо от материала изготовления, смочить водой. Работать следует на ровной поверхности и заполнять форму раствором на 2/3 или на 3/4 объема (точное количество определяется опытным путем после применения приспособления для проделывания пустот).

После того как блок окончательно застынет, его надо освободить от частей формы. Сырой блок необходимо оставить до полного высыхания, а детали формы залить водой.

Можно делать блоки непосредственно на месте строительства, т. е. выполнять заливку на месте. В этом случае размеры формы для заливки можно увеличить до 330 х 300 х 600 мм. Это еще больше ускорит процесс строительства.

Консистенция цементного раствора и способ заливки такие же, как и в предыдущем случае. Можно сварить в рабочую конструкцию несколько форм (достаточно 3-4 формы), и тогда кладка пойдет еще быстрее.

Изготовление строительных бетонных блоков на фото

Чтобы цементная смесь не прилипала к стенкам формы, перед заливкой ее внутреннюю полость нужно обильно смочить водой или смазать отработанным машинным маслом. После схватывания смеси пластины формы отлепляются от стенок блока. В процессе возведения стен надо выверять горизонтальность и вертикальность рядов. В целом кладка углов, перевязь между блоками полностью соответствуют способам кирпичной кладки в полкирпича.

Самым дешевым строительным материалом для самостоятельного изготовления бетонных блоков в домашних условиях является саман — смесь глины и соломы. Дешевизна не единственное достоинство самана — это материал прочный, с высокими теплоизоляционными свойствами, простой в «производстве». Для изготовления саманных блоков также используются разборные металлические или деревянные формы. Лучше делать блоки небольшого размера, максимум 150 х 150 х 300 мм, поскольку более крупные блоки тяжелы и неудобны в работе и к тому же в них нельзя проделывать пустоты.

На заметку!

Недостаток самана — неустойчивость к влажности. Перед возведением стен из самана необходимо обеспечить надежную гидроизоляцию фундамента, а готовые стены требуют оштукатуривания цементнопесчаным раствором, покрытия любой доступной полимерной или металлической сеткой и выполнения чистовой отделки.

Домашнее изготовление бетонных блоков для строительства

Порядок работ при строительстве и изготовлении бетонных блоков стандартный: сначала надо выбрать место, потом сделать фундамент — здесь требуется сооружение плиточного фундамента, можно использовать фундаментные плиты, подвести коммуникации, возвести стены, соорудить кровлю, установить окна и двери и выполнить облицовочные работы и оформление интерьера летней кухни.

Стены выкладываются в полкирпича, для летней кухни толщина стены может быть в один кирпич — и этого будет достаточно. По мере кладки необходимо выверять стены по вертикали и горизонтали, используя отвес и шнур, горизонтально натянутый от одного угла домика к другому.

Домашнее изготовление строительных блоков позволяет сокращать затраты на закладку проёмов с последующей установкой окон и дверей. В ходе строительства в коробке здания надо сделать дверные и оконные проемы. Устанавливать место расположения окон и двери надо еще на этапе планирования. Можно в процессе кладки стен в местах установки дверей и окон оставлять проемы нужной ширины, а также вставлять деревянные пробки, к которым потом и будут крепиться коробки-подрамники. Деревянные пробки необходимо вводить во втором ряду относительно нижней части коробки и в предпоследнем ряду относительно ее верхней части. На верхнем уровне коробки следует установить армированную перемычку толщиной 120 мм или брус толщиной 70 мм. Концы перемычки надо завести на стены на 20 см. Если плоскости очередного ряда кладки и верхней части рамы будут находиться на разном уровне, нужно будет догнать их до нужной высоты, используя части блоков и раствор, либо собрать опалубку, связать арматуру и залить цементным раствором.

После возведения стен на отведенные под окна и дверь места следует установить коробки, расклинив предварительно углы. Далее надо выверить их по горизонтали и вертикали и только после этого можно прикрепить боковые части коробки к деревянным пробкам, используя гвозди или шурупы. Оставшееся пространство между стенами, фундаментом, перемычкой и коробкой необходимо заполнить по периметру акриловой монтажной пеной.

Второй способ устройства дверных и оконных проемов — это когда дверные и оконные короба устанавливаются в нужных местах, а затем обкладываются блоками. Обычно такой способ используется при декоративной кладке, когда дальнейшая отделка стен не предусмотрена.

В этом случае, чтобы дверной короб в процессе кладки не повело, нужно по ходу кладки первого ряда зажать его с двух сторон блоками, предварительно вставив в углы подпорки. После второго ряда нужно выровнять короб по вертикали и горизонтали, зафиксировать его гвоздями или шурупами по бокам к стене. Также необходимо оставить выпуск в 10 см. Потом на выпуски нужно нанести раствор и зажать их блоком следующего ряда, еще раз убедившись, что короб стоит ровно. То же самое необходимо проделать и в верхней части дверного короба, а также на четвертом и шестом рядах с коробом окна. Перемычки здесь устанавливаются так же, как при первом способе.

Как сделать строительные блоки своими руками

Строительство дома из блоков продвигается быстрее, чем из кирпича. Приобрести их можно свободно, но многие изготавливают строительные блоки своими руками.

- С чего начать?

- Формы

- Материал для самодельных строительных блоков

- Блоки без цемента

- Процесс изготовления

- Керамзитобетонные блоки

- Состав

- Технология

- Преимущества

- Саманные блоки

- Компоненты

- Особенности подбора

- Как определить процентное соотношение компонентов

- Подготовка

- Изготовление

- Опилкобетонные блоки (ароболит)

- Составляющие

- Подготовка компонентов

- Приступаем к изготовлению

- Оборудование

- Рабочий цикл

- Как выбрать?

- Производители

Блоки в строительстве используются не только для возведения стен. Ускоряет его и использование строительных блоков для фундамента. Конечно, эти блоки должны быть очень плотными: 1,5 т на 1 кубический м. Изготовление блоков своими руками, если разобраться, не такое уж и сверхсложное дело.

С чего начать?

А начало всему — изготовление форм.

Формы

В продаже есть формы для блоков строительных со стандартными размерами. А у себя дома можно изготовить строительные блоки размеры, которых устраивают вас. Берем листовой металл, вырезаем из него требуемой формы заготовки и свариваем форму. Делают формы и из дерева, они хороши для саманных блоков. Дно здесь не нужно. А вот ручки по бокам будут кстати, так удобней работать с ними.

Материал для самодельных строительных блоков

Чем хороши строительные блоки, сделанные своими руками, так это тем, что для них используется материал, который у вас уже есть или вы сможете легко его приобрести.

В основном блоки изготавливают на основе цемента с разными наполнителями, но народные умельцы, как и производители иногда, обходятся без него. В зависимости от выбранного материала, возможно изготовление самодельных строительных блоков следующих видов:

- шлакобетонные;

- блоки на основе жидкого стекла;

- саманные;

- стружкобетонные или арболитовые.

Как наполнитель используют:

- золу;

- шлак;

- отсев;

- щебень;

- гипс;

- перлит;

- керамзит;

- опилки;

- солому;

- битый кирпич и другое.

Блоки без цемента

Изготовление строительных блоков по данной технологии доступно не каждому, ведь в смеси присутствует жидкое стекло. Разве что договориться с ближайшим заводом ЖБИ и купить основной компонент там. Смесь будет состоять из:

- двух десятков частей песка речного;

- полутора десятков частей жидкого стекла;

- 4-х частей мела;

- 3-х частей извести гашенной;

- 2-х частей каолина.

Процесс изготовления

- Сначала просеивается песок;

- добавляется мел;

- все хорошо смешивается;

- вводится известь гашенная;

- каолин или измельченный до состояния порошка кирпич;

- жидкое стекло.

Исходное сырье должно получиться однородным, тестообразным. Прежде чем заливать эту массу, напоминающую тесто, смочите формы изнутри. Если желаете, можно строительным блокам придать цвет. Для этого добавить:

- мел любого цвета;

- размолотый в порошок кирпич красный.

В такие блоки добавляют наполнители: шлак, керамзит, стружки. Прочность у них высокая — они значительно крепче цементных.

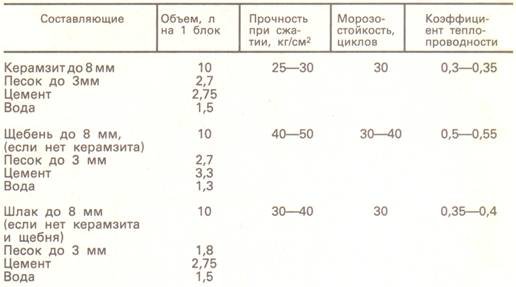

Керамзитобетонные блоки

Керамзитобетонные блоки — это один из видов шлакоблоков, где наполнителем служит керамзит.

Состав

- цемент — 1 часть;

- керамзит — 5 частей;

- песок — 3 части;

- вода — около одной части.

Технология

Технология изготовления строительных блоков керамзитобетонных, в общем такая же, как и любых других:

- в предварительно смазанные формы помещается исходный материал;

- утрамбовывается;

- форма снимается минут через 10;

- изделие остается на месте;

- через 12 часов переносится в защищенное от осадков и прямых лучей солнца место.

- при теплой погоде блоки станут твердыми по истечении немногим меньше месяца.

Если планируется делать толстые стены (около 0,5 м), то блоки лучше с пустотами. Для этого в форму вставляются вставки из дерева: круглые или квадратные. А чтобы они хорошо вынимались, перед тем как вставить, закутайте их в кровельное железо.

Преимущества

- небольшой вес;

- морозоустойчивость;

- воздухопроницаемость;

- влагостойкость;

- прочность;

- небольшая стоимость.

Дом из керамзитобетонных блоков строится быстрее чем из кирпича, раствора на кладку уходит меньше.

Саманные блоки

Компоненты

Для этого типа блоков материал, в буквальном смысле, находится под ногами. Все, что нужно это:

- глина;

- солома;

- песок речной.;

- вода.

Особенности подбора

Чтобы у строительных блоков характеристики соответствовали всем требованиям, нужно кое-что знать об особенностях подбора компонентов:

Как определить процентное соотношение компонентов

Точных рекомендаций сколько чего нужно взять нет, так как глина бывает разной: в одной есть примеси песка, другая без них. Очень примерно это выглядит так:

- глина — 1 куб. м;

- солома — 20 кг;

- песок — 25%.

Чтобы не испортить всю партию блоков, нужно сделать маленький экспериментальный замес. Так что поступаем следующим образом:

- соединяем все составляющие в небольших количествах и записываем пропорции;

- делаем замес;

- формируем шар;

- оставляем на солнце для просушки где-то на 1 час;

- бросаем его на землю в высоты метра полтора.

Если все компоненты подобраны в нужных соотношениях, то шар останется целым. Добавили больше, чем следует песка? Он разрушится или растрескается. Песка недостаточно? Шар расплывется. Вот так практическим путем и подбираем самый оптимальный вариант.

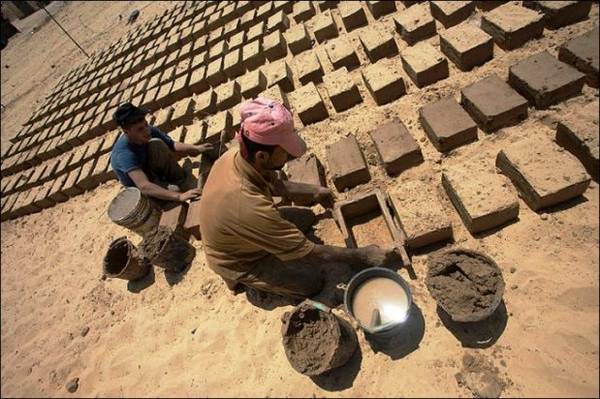

Подготовка

Для приготовления смеси сразу на несколько десятков блоков, нужно сделать в земле выемку: круглую диаметром около 2,5 м или прямоугольную 1,5х2,5 глубиной пол метра. Выстелить ее дно полиэтиленом. Хотя подойдет и какая-то готовая емкость: корыто или старая ванна. Дальше все так, как это еще в старину делали: одеваем высокие сапоги из резины и ходим, перемешивая все до однородности.

Изготовление

- Пока замес находится в стадии изготовления, готовим площадку для изделий: подбираем ровное солнечное место;

- ведрами подносим смесь;

- заполняем формы;

- уплотняем;

- убираем лишнее, проводя досочкой по верхним краям формы;

- форму снимаем.

Готовые блоки должны подсохнуть. Обычно на это уходит несколько дней. Важно, чтобы на них не попадал дождь. Потом переносят в укрытие и еще подсушивают. Полностью готовыми будут дней через 10.

Дом из саманных блоков получается очень теплым, комфортным. Кроме того, этот строительный материал экологически чистый, прочный, пожаробезопасный. Применяется для построек не выше 2-х этажей.

Опилкобетонные блоки (ароболит)

Технология изготовления блоков из опилкобетона схожа с изготовлением саманных блоков, но составляющие нужно не добывать, а закупать.

Составляющие

Перед тем, как приступить к изготовлению, нужно приобрести:

- цемент — М300 или выше;

- песок — фракция не крупнее 1,8 Мкр;

- не гашенная известь;

- опилки (древесина хвойная).

Подготовка компонентов

- просеиваем опилки;

- сухой цемент и песок смешиваем;

- сюда же известь и опять смешиваем;

- опилки добавляем и повторяем процедуру смешивания;

- вливаем воду;

- Для того, чтобы компоненты хорошо сцеплялись между собой добавляем хлорид кальция или глинозем сернокислый;

- контролируем качество смеси.

Для контроля качества, катаем шарик и сжимаем его в ладонях. Если потечет вода, то ее в смеси слишком много, если шарик рассыпется — много опилок или песка.

Приступаем к изготовлению

- Форму выстилаем полиэтиленовой пленкой;

- закладываем смесь;

- трамбуем;

- не вынимая из формы, оставляем застывать дней на 5;

- вынимаем из формы и сушим дальше.

Процесс сушки займет много времени — от 1,5 до 3-х месяцев: все зависит от массы блока.

Оборудование

Если стройка предстоит масштабная, то возможно есть смысл потратиться на оборудование для строительных блоков. Например: в продаже есть мини-станок для производства арболита РПБ-1500 БЛ. Его производительность — 1 опилкоблок с габаритами 19 х 19 х 39 см в минуту. Выпускает российский производитель — компания ИНТЭК.

Широкое применение нашли при изготовлении строительных блоков вибростолы. Они позволяют решить проблему с трамбованием смесей. Вибростол состоит из:

- стола подвижного;

- двигателя;

- панели управления;

- иногда в комплект входит и трансформатор.

Уплотнение рабочей смеси происходит под воздействием вибрации, создаваемой вибродвигателем.

Рабочий цикл

- на подвижный стол устанавливаем форму;

- помещаем в форму наполовину или полностью сухую смесь;

- запускаем двигатель;

- сушка.

Как выбрать?

Существует 3 вида виброплит способных уплотнять материал по весу:

- до 75 кг;

- от 75 до 160 кг;

- от 160 кг.

Ориентируясь на эти показатели и следует подбирать для себя оптимальный вариант вибростола.

Производители

- российская компания VPK ;

- ООО «Строймаш»;

- завод «Красный мак» в Ярославле и другие.

Поставляют вибростолы и зарубежные производители:

- Испания — Enar и Hervisa;

- Германия — Wacker;

- Италия — Batmatic;

- Франция — Paclite.

Технология изготовления шлакоблоков в домашних условиях. Приготовление раствора, использование форм и оборудования

Шлакоблок относится к очень популярным материалам, из которых возводятся постройки любого типа. Технология изготовления шлакоблока в домашних условиях представляет собой вибрационное прессование определенной смеси, находящейся в специальных формах.

Сама технология производства и состав шлакоблоков предусматривают то, что в блоках используются специальные приспособления и станки, которые можно сделать своими руками. Размеры стандартного блока составляют 39х29х19 сантиметров, внутри возможно наличие трех одинаковых отверстий.

Достоинства шлакобетонных блоков

Состав шлакоблока (впрочем, как и пеноблока) поистине уникален:

- У шлакобетонных блоков отличная тепло- и звукоизоляция.

- Такие блоки обладают достаточной крепостью и долговечностью.

- Хорошая экономия цемента. Так, для приготовления 36 штук пойдет один мешок цемента.

- Действующее российское законодательство не предусматривает обязательной сертификации ни самого шлакобетонного материала, ни оборудования, с помощью которого он производится. То есть, нет необходимости в обязательной проверке на безопасность и качество.

Отсюда вывод: именно шлакоблок является наиболее выгодным материалом для строительства на своем участке, потому что в этом случае процесс быстрый, экономный и надежный.

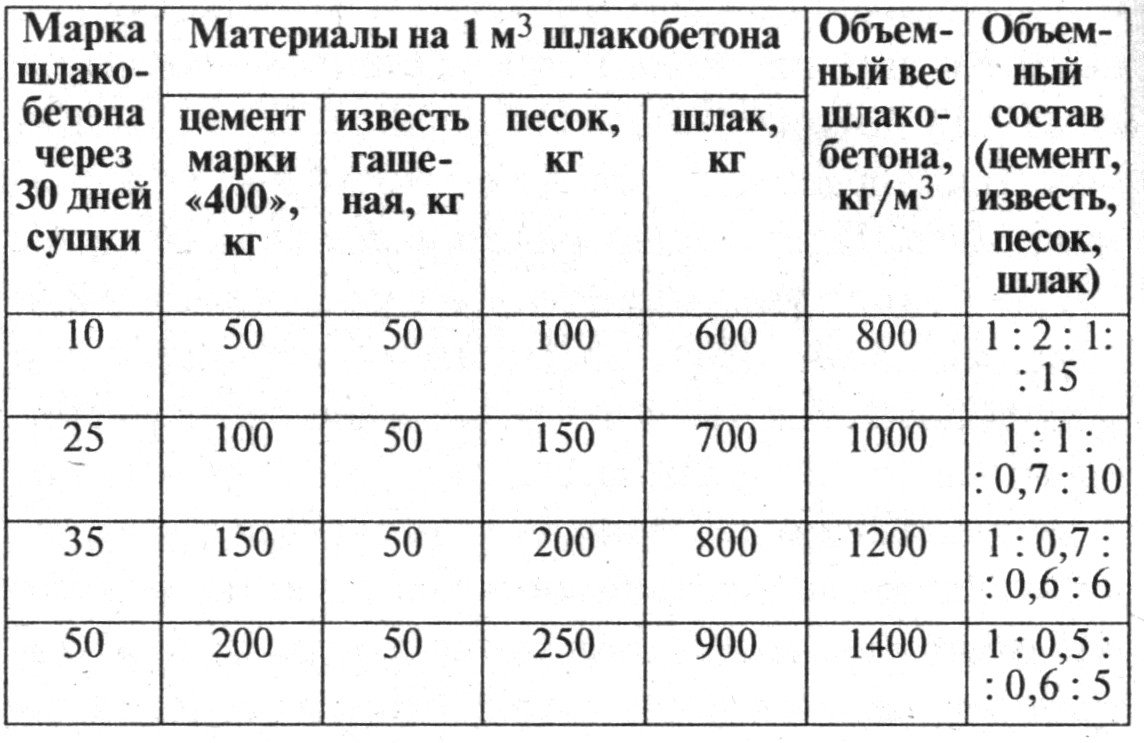

Готовим раствор для шлакобетона

Прежде чем говорить о том, как делать шлакоблоки в домашних условиях, рассмотрим приготовление раствора для них. В состав раствора для шлакобетонных блоков входит наполнитель, лучше, если это будет шлак, оставшийся после сгорания угля в печи, в количестве, равном семи объемным частям.

Крупный керамзитовый песок – две части, гравий, фракцией 0,5 – 1,5 см – две части, цемент, маркой М500 – полторы части и вода – три объемных части. Но наполнителем может быть не только шлак, в качестве такового возможно использование гипса, керамзита, золы, гравия, отсева щебенки, песка, кирпичных отходов и даже обработанных опилок.

Внимание: Пропорциональный состав воды указан приблизительно, и в процессе замешивания раствора необходимо контролировать его густоту. Для проверки достаточно взять комок раствора и бросить на землю. Качественный раствор рассыплется, а сжатый в кулаке – слипнется.

При использовании доменных шлаков, как наполнителя, не должны присутствовать никакие лишние добавки: щепки, земля или не сгоревший уголь. Поэтому шлак заранее должен быть отсортирован, просеян с помощью специального сита.

Если наполнителем служит гипс, то составляющие шлакобетона берутся в следующих пропорциях: гипс – одна часть, шлаковая смесь – три части и вода. Раствор тщательно перемешивают, и используется практически сразу.

Такая смесь приготавливается в течение максимум шести минут. Предварительно шлаковая смесь увлажняется. Для приготовления одного кубического метра раствора используется около 350 литров воды.

Чтобы в домашних условиях качественно изготовить шлакобетонные блоки, в раствор добавляется специальный пластификатор. В результате чего смесь становится очень пластичной, и блоки получаются прочными, водонепроницаемыми, морозостойкими и не ломкими.

Кроме пустотелых, блоки могут делаться и полнотелыми. Они являются самыми крепкими и прочными, и чаще всего из них делают фундамент. В отличие от них пустотелые блоки обладают легкостью, отличными теплоизолирующими и звуконепроницаемыми свойствами.

Ну и еще одно важное свойство: шлакоблоки могут быть цветными, если в раствор добавить красители, которыми могут служить мел или толченые красные кирпичи.

Способы изготовления шлакобетонных блоков

В настоящее время такой вопрос, как изготовить шлакоблок в домашних условиях, можно решить двумя способами:

- При первом способе используются небольшие формы, в которых блоки затвердевают;

- При втором – используется специальное оборудование. Это оборудование может быть заводского изготовления или сделанное самостоятельно, возможно с привлечением знакомого токаря.

Шлакоблоки в формах

Изготовление шлакоблока в домашних условиях возможно с помощью как деревянных, так и металлических форм. Считается, что стандартные размеры блока составляют 39х19х19 сантиметров, но в зависимости от предназначения формы можно делать практически любыми.

Формы состоят из боковых стенок и дна. Если формы изготавливать таким образом, что в каждую заливать по несколько блоков, то можно значительно сэкономить материал.

Внимание: При использовании таких форм раствор должен быть однородным и достаточной густоты, чтобы заполнить эти формы без образования пустот.

Чтобы блоки получались легкие и недорогие, в них создаются пустоты, для этого в формы вставляются стеклянные бутылки. Чтобы их легче было доставать, они располагаются горлышком вниз. Лишний раствор снимается, оставшийся хорошо разравнивается.

В формах блоки находятся в течение суток, затем они вытаскиваются и складируются невысокими штабелями. Для строительства они готовы через месяц.

Шлакобетон на специальном оборудовании

Изготовление шлакоблоков в домашних условиях таким способом, является более высокопроизводительным и гарантирующим более высокое качество. Но для этого необходимо специальное оборудование, в частности бетономешалка и вибростол.

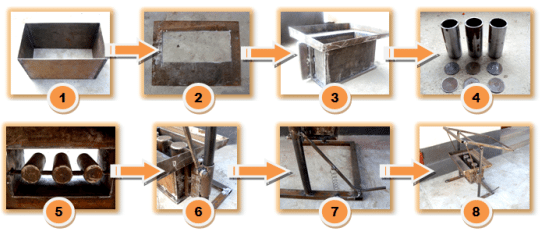

Для изготовления станка необходимо:

- использование стального листа, толщиной 2-3 мм;

- асинхронного двигателя, мощность которого 100 Ватт и более;

- грузы для вызова дисбаланса и вибрации;

- цилиндры для создания пустот.

Делаем станок для производства шлакобетонных блоков

Оборудование для шлакоблоков в домашних условиях можно сделать следующим образом:

- Из стального листа вырезаются заготовки следующего размера: два прямоугольника 40х25, два – 20х25, один – 40х15, четыре – 4х4 и один – 39,5х19,5 сантиметров.

- Из стальных прямоугольников 40х25 и 20х25 сантиметров сваривается форма, внутренние размеры которой будут соответствовать размерам стандартного блока. Но, как уже было сказано, размеры можно варьировать.

Внимание: Для четкого соблюдения размеров блоков и сохранения качества ребер, сварной шов необходимо располагать снаружи.

- От трубы отрезаются три заготовки, диаметром 8 сантиметров, длиной 25 см.

- Эти заготовки привариваются к форме, с помощью ребер жесткости, размером 4х4 см, при этом они располагаются в ее верхней части.

- Вибратор крепится к более длинной стороне формы, используются для этого болты с гайками. Сами болты к форме прихватываются сваркой.

- Для защиты двигателя от воды и раствора, над ним приваривается козырек, к краю которого приваривается дополнительная ножка. Она необходима для дополнительной устойчивости, потому, что из-за вибратора сместился центр тяжести всей конструкции.

- К ручкам привариваются фиксаторы и можно приступать к изготовлению шлакоблоков.

Процесс изготовления шлакоблоков

А теперь инструкция, рассказывающая о том, как изготовить шлакоблоки в домашних условиях. Весь процесс разбивается на следующие этапы:

Специальные формы, предназначенные для изготовления шлакобетонных блоков, заранее смоченные, заполняются раствором. После чего их ставят на вибратор и включают на короткое время. Раствор дает осадку, и добавляют еще смеси.

После чего вибратор включается снова и ожидается, пока прижим не дойдет до ограничителей. Это значит, что формование закончено, и спустя 5-10 секунд форму можно снять, желательно до остановки двигателя.

Совет: Для сохранения идеальности лицевой стороны, блоки для сушки стоит разместить на ровном резиновом основании.

- Сушка готовых шлакобетонных блоков.

Время сушки готовых блоков определяется температурой и влажностью воздуха и составляет диапазон от одной недели и примерно до месяца. Теперь, зная как делать шлакоблок в домашних условиях, работая вдвоем, можно в течение часа выдавать их до семидесяти штук.

Вывод

Шлакобетонные блоки относятся к материалам, составляющие которых очень доступны практически в любой местности. Поэтому и цена на него очень демократична. В представленном видео в этой статье Вы найдете дополнительную информацию по этой теме.

Самостоятельное изготовление блоков: инструкция и советы

Строительство зданий из блоков намного быстрее, чем из кирпича. В строительных магазинах много разновидностей такого материала, но для экономии средств можно легко сделать такие блоки для строительства самостоятельно.

Купить блоки или сделать самостоятельно?

Строительные блоки используют не только для строительства стен. В продаже можно найти блоки различной твердости и качества. Блоки, приобретённые в специализированных магазинах, являются стандартных форм. Материал, сделанный своими руками можно подстраивать под нужные размеры.

Использовать можно различные материалы для блоков строительных. Плюсом изготовления строительных блоков самостоятельно является дешевая себестоимость материала.

Самодельные блоки

Для изготовления самодельных блоков необходимо определится с будущими размерами блоков. Самый простой вариант изготовление блоков это использование специальных форм.

Самодельные блоки можно изготавливать различных форм, что позволяет использовать блоки не только строения стен, но и для отделочных работ.

Форма для изготовления блоков

Металлические

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

В продаже есть готовые формы для изготовления блоков, они имеют стандартные размеры. Можно сделать формы самостоятельно для этого необходимо подготовить следующие материалы и инструменты:

- Инструмент УШМ (для резки метала)

- Аппарат сварочный

- Крупнозернистая наждачная бумага

- Дрель по металлу

- Метал толщиной 5 мм

- Метал толщиной 3 мм

На металлическом листе 5 мм сделать разметку необходимого размера, например 260 мм и 196 мм. Должно получиться четыре детали.

Пусто образователи необходимы для:

- Экономии раствора

- Снижения теплопроводности стен

Для формы необходимо три пусто образователя. Необходимо сделать три заготовки подходящего размера и свернуть их в цилиндры и проварить с внутренней стороны.

Необходимо взять полоску метала шириной 30-40 мм для крепления пусто образователей между собой. В верхней части пусто образователей делаются пропилы, с помощью которых цилиндры привариваются к металлической полоске.

Формы из дерева

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Формы для изготовления блоков могут быть сделаны из дерева. Для экономии времени для изготовления блоков, можно сделать форму большую с отдельными ячейками.

Для удобного вынимания готового блока из форм, необходимо внутреннюю поверхность формы окрасить масляной краской.

Используемый материал для изготовления блоков

Большой плюс блоков изготовленных своими руками это широкий выбор материала

Большой плюс блоков изготовленных своими руками это широкий выбор материала

В зависимости от материала можно выделить несколько видов блоков:

- Блоки шлакобетонные

- Блоки с использованием жидкого стекла

- Саманные блоки

- Стружкобетонные или арбалитовые блоки

В качестве наполнителя в строительных блоках можно использовать:

- Золу

- Шлак

- Отсев

- Щебень

- Гипс

- Опилки древесные

- Солому

- Битый использованный кирпич

Какое потребуется оборудование?

Для начала изготовления блоков необходимо подготовить следующие инструменты:

- Форма для изготовления блоков

- Вода для смачивания форм

- Вибрационная плита ( необходимо для уплотнения раствора)

- Шпатель для разравнивания раствора

- Мастерок

- Совковая лопата

- Ведра

- Емкость для перемешивания раствора

- Металлическая или резиновая ровная пластина ( для сушки готового изделия)

- Необходимые компоненты для раствора

Виды блоков

- Шлакоблок – в качестве наполнителя для блоков используется шлак. Такие блоки огнеустойчивы и устойчивы к низкой температуре.

- Опилкобетон – удобны при укладке. Очень просты в применении имеют легкий вес.

- Блоки с использованием гравия – имеют большой вес, трудны в укладке

- Блоки керамезитные – обладают отличными теплоизолирующими свойствами. Имеют легкий вес и хорошую крепость.

- Блоки, содержащие древесные опилки камень и различные отходы.

Чтобы ускорить процесс производства необходимо изготовлять несколько форм. Для изготовления блоков необходимо:

- Подготовить формы для изготовления блоков

- Установить на гладкую ровную поверхность ( металлический или прорезиненный лист )

- Приготовить раствор с необходимым наполнителем

- Смачивать форму водой либо машинным маслом ( для легкого извлечения)

- Накладывается раствор в подготовленную форму

- Необходимо включить виброплатформу на 2-4 минуты для уплотнения раствора и выхода лишнего воздуха и воды.

- Необходимо шпателем выровнять поверхность блока

- Переместить форму в место сушки .для этого можно использовать открутую площадь с навесом

- Через минут 30-40 снять формы с готовых блоков.

- Оставить блоки на 2-3 суток в месте сушки. После переместить в сухое место на 20-25 дней. По истечении этого срока блоки готовы к использованию.

Изготовление керамезированных блоков

Керамизированые блоки – это блоки, состоящие из наполнителя керамзит.

Для изготовления раствора необходимо:

- 1 часть цемента

- Пять частей наполнителя керамзит

- Песок просеянный – 3 части

- 1 часть вода

Необходимо замешать раствор и изготовить блоки по следующей инструкции:

- В смазанные формы накладывается раствор

- Утрамбовывается

- Через 15-20 минут снять формы

- Оставить изделие на ровной поверхности. По истечении 12-13 часов переносятся в любое место защищённое от дождя .

- Через 20 дней блоки готовы к строительству.

Преимущества такого вида строительного материала:

- Блоки имеют маленький вес

- Устойчивы к низким температурам

- Влагоустойчивы

- Высокая прочность

- Невысокая себестоимость

Изготовление блоков из бетона

Процесс изготовления блоков из бетона можно разделить на несколько последовательных этапа:

- Подготовка форм для изготовления блоков. Вначале формы следует смочить водой , это предотвратит налипание на внутренних стенках раствора

- Заполнить формы раствором и установит на вибрационную платформу , для усадки раствора на несколько минут

- После того как раствор закрепнет можно снимать формы

Ингредиенты раствора:

- Цемент -1 часть

- Песок – 4 часть

- Гравий мелкий – 4 часть

- Известь – 4 часть

- Вода – до получения средней густоты

Бетонные блоки получают свою прочность по истечении 28 дней.

Изготовление опилкобетоных блоков

Перед приготовлением блоков необходимо материалы:

- Цемент

- Песок мелкой фракции

- Известь не гашенная

- Опилки

Для приготовления раствора необходимо:

- Просеять опилки

- Смешать цемент, песок и известь

- Добавить опилки и снова перемешать

- Добавить воду до средней густоты

- Добавить хлорид кальция для улучшения клейкости компонентов

Изготовление блоков:

- Форму необходимо выстелить полиэтиленовой пленкой

- Наложить раствор

- Утрамбовать любым удобным способом

- Оставить формы для застывания на 4-6 дней

- Достать из форм и сушить еще два месяца

Изготовление саманных блоков

Для изготовления саманных блоков для строения необходимо:

- Глина красная

- Солома

- Речной песок

- Вода.

Точного соотношения нет, обычно раствор оценивается визуально. Самый оптимальный вариант:

- Глина – 1 куб.м

- Солома – 20 кг.

- Песок – 25-30 %

Для изготовления блоков следует выполнить такие действия:

- Приготовить солнечную ровную площадку

- Сделать раствор

- Заполнить формы раствором

- Уплотнить

- Убрать шпателем лишний раствор

- Через 20-30- минут формы следует снять

Блоки сохнут 10 -15 дней. Главное условие не допускать попадания воды. Какой бы метод изготовления блоков не был выбран, в любом случае себестоимость изготовления таких строительных материалов будет ниже, чем приобретение готовых изделий. Блоки самостоятельного изготовления выходят намного экологичнее и есть выбор необходимых размеров.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной.

Установка опалубки. Вся конструкция для заливки нескольких блоков должна находиться в опалубке. Ее можно сделать из фанеры, но она должна быть необъемной. экономия денег;

экономия денег;