Сверхпрочный бетон нового поколения

Есть ли преимущества у бетонов нового поколения?

Производство стройматериалов стремительно развивается. В этой области не перестают вести исследования, поэтому с недавних пор стал известен бетон нового поколения. Этот материал отличается наивысшими прочностными характеристиками и надежностью, за счет чего существенно увеличивается срок службы сооружений, возведенных из него. С таким материалом проще работать, так как он быстро застывает.

- Что собой представляет и чем отличается?

- Виды бетона нового образца

- Самый прочный бетон М1500

- Преимущества бетонов нового поколения

Что собой представляет и чем отличается?

Бетоны нового поколения — это высокотехнологичные смеси с добавками суперпластификаторов и микрокремнеземов, которые приобретают и сохраняют требуемые свойства при твердении и эксплуатации при любых условиях окружающей среды.

История развития бетонных смесей включает 3 этапа:

Изначально смесь готовилась только на основе базовых компонентов.

Изначально смесь готовилась только на основе базовых компонентов.

- С 1950 г по 1970 г — применяются материалы старого поколения, изготовлены из песка, щебня, цемента и воды. Химические составляющие встречались очень редко, исключительно в специализированных отраслях.

- С 1970 г — в состав материала входят пластификаторы первого поколения. Их основа — нафталиновые или меланиновые добавки.

- С 1990 г — применения суперпластификаторов второго уровня на карбоксилатной основе. Такие бетоны нового поколения выпускаются специализированными заводами в развитых странах мира.

Новый состав материала делает его еще более устойчивым к огню.

Новый состав материала делает его еще более устойчивым к огню.

Современные строительные материалы отличаются составом, подобранным в результате ряда исследований, позволяют продлить сроки службы, сократить массивность конструкции и нагрузку на фундамент при сохранении прочности. К отличительными характеристикам относятся:

- повышенная в 2—3 раза долговечность и надежность в эксплуатации;

- увеличенные на 30—50% теплофизические свойства во времени с сохранением минимум в течение 100 лет;

- повышенная огнестойкость и экологичность;

- сниженная стоимость производства — в 2—2,5 раза.

Виды бетона нового образца

Строительные смеси рассматриваемого поколения делятся на такие группы:

Материал такого типа значительно прочнее и плотнее предшественника.

Материал такого типа значительно прочнее и плотнее предшественника.

- Высокофункциональные. Соответствуют специальным требованиям по характеристикам и универсальные в применении. Устойчивы к воздействию газов и негативным проявлениям природы.

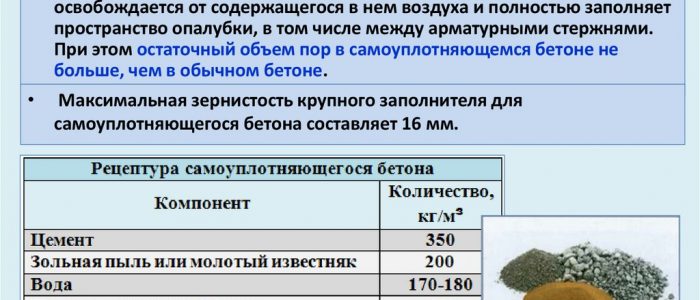

- Те, что сами уплотняются. Такой вид характеризуется высоким показателем прочности — 100 МПа. Поликарбоксилат как основной пластификатор в составе препятствует возникновению коррозии. Материал очень плотный, не имеет крупных пор.

- Реакционные в виде порошка. Такой материал не имеет в составе кусковых заполнителей. Характеризуются высокой прочностью и уровнем текучести. Этот вид бетона бесщебеночный.

- Бездефектные бетоны. Показатель прочности при сжатии — до 500 МПа. В составе есть бальзатовая фибра. Пластификатор — углеродные наночастицы.

Самый прочный бетон М1500

Строительная смесь готовится в заводских условиях, возможно использование разных видов заполнителей. Расход цемента на изготовление такого материала снижается в 1,5 раза, по сравнению с бетонами старого поколения. Показатели прочности при использовании новой технологии увеличиваются в 3 раза. Это способствует тому, что во время укладки бетона М1500 не нужно применять вибраторы. Такой вид строительной смеси легче транспортировать, так как он не расслаивается.

Бетон марки М1500 применяется в таких сферах:

- Наливные полы. Более устойчивые к износу, не царапаются.

- Строительство космодромов.

- Возведение подводных конструкций.

Преимущества бетонов нового поколения

Строительные смеси характеризуются:

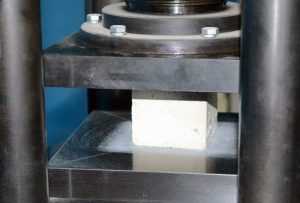

Такой материал способен выдержать гораздо большее давление при сжатии.

Такой материал способен выдержать гораздо большее давление при сжатии.

- высоким уровнем прочности при сжатии;

- стойкостью к коррозии, низким температурам;

- возможностью коррекции деформации производных элементов;

- стойкой консистенцией (они не расслаиваются);

- большим сроком службы.

Испытания по обновлению рецептуры бетонов нового поколения проводят специалисты Пензенского государственного университета архитектуры и строительства. Сотрудники специализированных кафедр выпустили много научных трудов, направленных на развитие строительного материала. Ученые предлагают использовать сухие реакционно-порошковые смеси из цемента, микрокремнеземов, каменной муки и мельчайшего песка. Эти компоненты позволяют при низком потреблении воды получить новые высокопрочные и особовысокопрочные бетонные составы.

Высокопрочный бетон, марки, состав и применение

Бетонные смеси относятся к категории самых используемых в строительстве материалов. Это влечет за собой постоянную работу по совершенствованию композитного состава и качества входящих в него составляющих. Несколько лет назад в разряд особо прочных искусственных камней входили материалы класса В30, но сегодня это положение поменялось самым кардинальным образом.

Современный высокопрочный бетон по своим характеристикам и технологическим свойствам существенно отличается от классических смесей для изготовления бетонного камня. Его параметры отличаются не только по прочности, но и по целому ряду других характеристик. При этом сегодня существует несколько различных видов высокопрочных композитных материалов применяемых в монолитном строительстве.

Современный высокопрочный бетон по своим характеристикам и технологическим свойствам существенно отличается от классических смесей для изготовления бетонного камня. Его параметры отличаются не только по прочности, но и по целому ряду других характеристик. При этом сегодня существует несколько различных видов высокопрочных композитных материалов применяемых в монолитном строительстве.

Особенности современных бетонных составов

Еще в советское время стандартная номенклатура строительных материалов предусматривала возможность изготовления высокопрочных бетонов соответствующих классов от В40 до В60. Их применяли в строительстве особо ответственных конструкций и элементов мостов, плотин, железнодорожных шпал и других. Однако отличительной характеристикой этих составов являлась их высокая жесткость и низкая способность к качественной укладке.

Современные композитные смеси повышенной прочности отличаются не только высокой устойчивостью к механическим и весовым нагрузкам, но и прекрасным уровнем технологичности при укладке в монолитную конструкцию. Очень хорошая подвижность и способность материалов к самоуплотнению позволяет отказаться от использования вибрационного оборудования и уменьшить необходимое количество рабочих на строительной площадке.

Способность сверхпрочного бетона к самостоятельному уплотнению при укладке

При получении новых сортов бетона изготовители строительных материалов получают уникальную структуру искусственного камня благодаря применению технологии непрерывной гранулометрии всех составляющих компонентов.

Точно подобранные фракции наполнителей размером не более 20 мм и специально обработанных для получения особой формы, позволяют получить особое активное строение материала, способного перетекать и уплотняться под собственным весом. За счет этих свойств такие смеси получили обобщающее название самоуплотняющихся бетонов (СУБ).

Сочетание высококачественных портландцементов тонкого пола, активных добавок из минерального сырья и мелких обработанных наполнителей такая система при укладке остается максимально стабильной и удобной в работе. Однако следует заметить что подбор и сортировка составляющих компонентов достаточно сложные в технологическом плане. Поэтому такие сбалансированные системы довольно дороги и используются только после соответствующего экономического обоснования.

Технология приготовления композитных составов

Изготовление высокопрочных бетонов отличается от классических способов использованием более сложных механизмов и особыми требованиями к составляющим компонентам. Перемешивание смесей происходит в скоростных смесителях с двумя вращающимися валками, конструкция которых позволяет перетирать и измельчать частицы крупных фракций.

Изготовление высокопрочных бетонов отличается от классических способов использованием более сложных механизмов и особыми требованиями к составляющим компонентам. Перемешивание смесей происходит в скоростных смесителях с двумя вращающимися валками, конструкция которых позволяет перетирать и измельчать частицы крупных фракций.

Большое внимание уделяется точности дозирования входящих в состав компонентов. В результате в место трех классических бункеров для цемента, песка и щебня в производстве по новой технологии их количество может возрасти до восьми. Кроме этого во время производства особо прочного бетона производится непрерывный контроль влажности исходного сырья. Изменение количества влаги может унизить марку материала или ухудшить показатели удобной укладываемости. Все это приводит к усложнению процесса и удорожанию оборудования.

В процессе приготовления смеси вначале перемешивают цемент, наполнители самых мелких фракций и минеральные добавки. После этого добавляют воду с модификаторами химического состава и песок. Последним добавляется щебень, и итоговое перемешивание продолжается не менее дух минут. Только точное соблюдение пропорции и порядка технологии позволяет получать композитные смеси заданной прочности.

Технические характеристики

Качественные показатели бетона нового поколения подразделяют на два блока. В первый входят данные говорящие о характеристиках, влияющих на выполнение укладки приготовленного материала, а во второй механические качества застывшего бетонного камня. Зерновой состав крупного и мелкого заполнителей после фракционирования должен отвечать требованиям ГОсТ 31914-2012 “Бетоны высокопрочные тяжелые и мелкозернистые для монолитных конструкций. Правила контроля и оценки качества”.

Определяющие параметры композитной смеси

Основными показателями для оценки качества приготовленного бетона являются:

- подвижность конуса на расплыв не менее 65 см;

- коэффициент самоуплотнения не менее 1,0;

- время сохранения пластических качеств и начала процесса гидратации не менее 4 часа;

- содержание воздуха не более 1%;

- минимально возможное расслаивание во время транспортировки.

Так же важным показателем является однородность приготовленной смеси, ее влажность и текучесть.

Характеристики бетона после полного твердения

В этом блоке к основным показателям относят:

- класс бетона В50-100, обеспечивающий предельную прочность сжатия от 50 до 100 МПа;

- морозостойкость более 400 циклов замораживания и оттаивания;

- водопроницаемость не менее W10;

- плотную структуру камня и низкую истираемость;

- водопоглощение не более 1%.

Процесс гидратации при твердении такого бетона сопровождается довольно большим выделением тепла. В плотных материалах эта энергия просто не может выйти наружу и в структуре камня могут образовываться трещины. Для того чтобы избежать этого в состав добавляют специальные химические вещества способствующие созданию мелкопористой структуры, которая играет роль поглощающего буфера при возникновении внутренних напряжений в материале.

Применение особо прочного бетона

Бетонные композитные смеси нового поколения отличаются от классических марок более высокой стоимостью. Поэтому их применение должно быть основано на проведении технико-экономических расчетов. Столь высокие прочностные показатели не требуются в массовом типовом строительстве, и поэтому вопрос применения этих материалов возникает не часто.

Бетонные композитные смеси нового поколения отличаются от классических марок более высокой стоимостью. Поэтому их применение должно быть основано на проведении технико-экономических расчетов. Столь высокие прочностные показатели не требуются в массовом типовом строительстве, и поэтому вопрос применения этих материалов возникает не часто.

Наиболее часто высокопрочный бетон применяют при строительстве высотных зданий, мостов, гидротехнических сооружений, энергетических установок и конструкций сложной геометрической формы. Еще не так давно высотные здания возводились из металла, поскольку железобетонные конструкции были неспособны выдерживать вес нескольких десятков этажей. Современные композитные материалы позволяют в значительной степени уменьшить металлоемкость строительных конструкций и обеспечить необходимую прочность и надежность.

Ponte Sheikh Zayed

Его применяют для возведения мостовых пролетов большой длины, уменьшая количество несущих опор и ускоряя сроки выполнения проекта. Применение новых композитных материалов обычно направлено на решение сложных инженерных задач и редко встречается в традиционных способах строительства.

Видео обзор материала

Бетон это каменный строительный материал, получаемый в результате твердения залитой в форму и уплотненной полужидкой смеси. Его приготавливают путем перемешивания .

Фундаментные конструкции подвержены воздействию влаги поступающей при сезонном повышении грунтовых вод, при таянии снега и после сильных дождей. При этом .

Технология выполнения монолитных работ это способ возведения элементов зданий и сооружений из бетонной смеси и арматуры с использованием специальных опалубочных .

Технология устройства монолитных стен при возведении зданий, построек и конструкций относится к категории наиболее распространенных способов современного строительства. Это обусловлено .

Что такое высокопрочный бетон?

На сегодняшний день искусственный стройматериал занимает одно из лидерских мест в строительной отрасли. Современный высокопрочный бетон различных марок несколько отличается от давно привычных нам бетонов. Он обладает гораздо лучшими высокопрочными свойствами, нежели «старые» смеси. Сооружения из высокопрочного бетона выходят крепкими, надежными, способными служить на пользу людям много десятков лет.

Что собой представляет материал?

Высокопрочным бетоном называют тяжелые, мелкозернистые смеси марок М600-М1000, минимальная прочность на сдавливание которых равняется В60 и выше. Применение высокопрочных растворов позволительно для строительства различных уровней сложности. Любой архитектурный проект можно воплотить в реальность при помощи такого стройматериала.

Высокопрочный бетон отлично взаимодействует с крепким армирующим материалом. Их тандем высоко ценится и пользуется широким спросом у мастеров, особенно при возведении железобетонных строений. Наборные железобетонные сооружения возводятся на тяжелых бетонах марок 400-500. Применение стройматериалов больших марок разрешает уменьшить массу строений, сократить диаметр в разрезе, изготовить максимально подходящие по параметрам изделия.

Высокопрочные бетоны, склонные к стремительному застыванию, способны практически в таких же темпах повышать свой уровень крепости. Это позволяет значительно уменьшить время паровой обработки бетонных конструкций при их производстве, а иногда и вовсе отказаться от данной манипуляции.

Высокопрочные бетоны, склонные к стремительному застыванию, способны практически в таких же темпах повышать свой уровень крепости. Это позволяет значительно уменьшить время паровой обработки бетонных конструкций при их производстве, а иногда и вовсе отказаться от данной манипуляции.

Низкий уровень деформирования в высокопрочном бетоне при краткосрочных либо довольно продолжительных нагрузках увеличивает твердость конструкционных деталей, способствует уменьшению расползания стройматериала. Высокопрочному бетону свойственна та же интенсивность усадки, что и раствору со средней прочностью.

Составляющие компоненты

От входящих в состав ингредиентов требуется наделить строительную смесь необходимыми свойствами при самых малых расходах сырьевых материалов. Основа состава высокопрочных бетонов состоит из вяжущих веществ, песка, крупных наполнителей.

Вяжущее материалы

Как правило, роль вяжущих компонентов для такого рода бетонов выполняют наиболее активные портландцементы определенной консистенции. Профессионалы советуют использовать вяжущие с густотой 25-26 % и минимальной активностью 500-600. Высокопрочный бетон следует готовить на основе портландцементов с повышенной активностью. Благодаря ускоренным темпам приобретения бетонами прочности нет необходимости в применении разных примесей, убыстряющих застывание раствора.

Песок

Создание высокопрочных строительных смесей не обходится без добавления крупных либо мелких кварцевых полевошпатовых песков. Кристаллики крупных марок песка идут 1,25-5 мм шириной, песчинки мелких сортов – 0,14-0,63 мм. Чтобы строительная смесь лучше ложилась во время стройки, при ее изготовлении мелкого песка добавляют больше, нежели крупного. Но иногда эту пропорцию выравнивают.

Создание высокопрочных строительных смесей не обходится без добавления крупных либо мелких кварцевых полевошпатовых песков. Кристаллики крупных марок песка идут 1,25-5 мм шириной, песчинки мелких сортов – 0,14-0,63 мм. Чтобы строительная смесь лучше ложилась во время стройки, при ее изготовлении мелкого песка добавляют больше, нежели крупного. Но иногда эту пропорцию выравнивают.

Некоторые марки сверхпрочного бетона (вплоть до 800) изготавливаются из чисто крупных либо средних сортов песка. Однако в этом вопросе следует соблюдать рамки, указанные госстандартами.

Крупный заполнитель

Крупным наполнителем в подобных строительных смесях служит щебенка. Крепость на сжатие сего заполнителя при повышенной влажности должна быть минимум в полтора раза больше, нежели у бетонного раствора. Перед использованием щебенку следует отсортировать, очистить от отмучиваемых частиц. Ширина отсортированных песчинок должна варьироваться по фракциям: 5-10, 10-20, 20-40 мм.

Сорт щебня подбирают под нужную ширину бетонного изделия, а также под тип используемой арматуры. Для слабо армированных сооружений с толстыми стенами используют материал с заполнителем, крупность которого составляет до 70 мм. Наполнитель, применяемый при изготовлении высокопрочного состава, должен быть сухим, отвечать всем запросам ГОСТ.

Тонкомолотые добавки

В высокопрочный бетон принято добавлять кремнеземную пыль. Но бетоны, прочность которых составляет C 55/67, C 60/77, могут обойтись без этой силикатной добавки. Кремнеземная пыль появляется при очищении газообразной отработки во время производственных процессов кремния.

Силикатная пыль действует внутри бетонных составов по трем направлениям:

- заполнение свободных пространств между цементными кристаллами, тем самым наделяя бетонное изделие гораздо большей плотностью;

- пуццолановое взаимодействие с гашеной известью, обеспечивающее рост прочности цементного раствора;

- • улучшение взаимной реакции между песком и цементом.

К основным составляющим высокопрочного бетонного раствора могут также добавляться пластификаторы химического происхождения.

Характерные свойства

Современные бетонные смеси с повышенной крепостью обладают массой свойств, положительно сказывающихся на эксплуатации готовой продукции. Мастера отделяют характеристики бетонного раствора от свойств уже готовых монолитов.

Показательные характеристики жидкого раствора

Главными эксплуатационными параметрами бетонной смеси являются:

Главными эксплуатационными параметрами бетонной смеси являются:

- плотность от 1,0 до 1,4;

- плывучесть с деформацией конуса от 65 до 70 см;

- содержание всего 1 % кислорода;

- мизерные показатели расслоения;

- минимальные сроки поддержания реологических качеств – 3-4 часа.

То, что растворы могут сохранять свои качества на протяжении некоторого времени, дает им большой плюс. Ведь при перевозке дорога от места производства до строительной площадки может длиться не один час. Большую роль играет консистенция раствора. Она должна быть идеально однородной, иначе есть риск расслоения, и как итог, утеря характерных качеств застывшего стройматериала.

Параметры застывших бетонных монолитов

Среди показательных свойств бетонного камня выделяют:

- прочность на сдавливание, варьирующаяся от 50 до 100 МПа, а также на растягивание во время загибания – минимум 4 МПа;

- уплотненность и пористость;

- износостойкость;

- устойчивость к минусовым температурам минимум F400 и водонепроницаемые способности от W10;

- впитывание влаги максимум 1 %;

- малый процент искривления.

К сожалению, повышенная плотность бетонов такого рода из-за высокого давления при взаимодействии с влагой может привести к образованию микроскопических разрывов в материале. Строительную смесь с повышенной плотностью желательно наделить умеренной пористой структурой, которая исполнит роль смягчителя для лишней энергии и напряжения во время тепловыделения при застывании.

Производство сверхпрочного композита

Во время изготовления подобных материалов главное – добиться нормальной удобоукладываемости композита на протяжении всего строительного процесса. Достичь этой цели возможно при выполнении следующих условий:

- непрерывное наблюдение за уровнем влажности наполнителей;

- соблюдение четких дозировок согласно рецептуре;

- использование для смешивания высокоскоростных смесительных устройств;

- четкая последовательность закладки ингредиентов внутрь смесителя, установление положенного времени смешивания для каждого компонента;

- если бетон покупной, то нужно узнать сроки начала его застывания, сопоставить их со временем, требуемым для перевозки, монтажа стройматериала, и если нужно, домешать в состав веществ, замедляющих твердение;

- соблюдение правильных добавочных пропорций пластификатора на месте строительства.

Заметим, что для сверхпрочных смесей лучше использовать материалы с повышенной активностью, потому как их несложно перекачивать посредством бетонной помпы. От правильности ухода за бетоном зависит его качество. Материалу следует обеспечивать влажную обработку на протяжении трех суток. Это гарантирует устойчивость готового продукта к различным негативным факторам, а также долгий срок службы.

Дабы не наделать промахов во врем изготовления, монтажа и ухода за композитом, специалисты советуют набросать схему действий, контролирующих все вышеперечисленные процессы. Здесь должны присутствовать такие пункты:

- контроль от лица производителя стройматериала: отслеживание характеристик и качества сырья, технических способностей, исправности производственного оборудования; выявление характерных параметров готовой смеси и предполагаемых отклонений;

- контролирование от лица покупателя, использующего бетон;

- меры при несоответствии желаемым требованиям;

- выявление ответственных особ.

Вернуться к оглавлению

Области применения

Высокопрочные композиты используются, как правило, в случаях, где есть нужда в снижении размеров и веса сооружения, а также требуется повышение коэффициента прочности конструкции. К этим случаям относятся:

- постройка многоуровневых конструкций;

- возведение мостов и иных транспортных сооружений;

- строительство складов для хранения радиоактивного утильсырья;

- заливка полов внутри масштабных промышленных сооружений;

- постройка иных особых объектов.

Высокопрочный бетон (высокой прочности, сверхпрочный): применение, преимущества и недостатки

Физические и механические возможности бетона высокой прочности недостижимы для традиционных материалов прошлого. Его использование позволяет создавать долговечные устойчивые конструкции при относительно небольшом весе.

Бетон высокой прочности

Растущие потребности строительства заставили модифицировать бетонные смеси.

Высокопрочный бетон с пределом прочности при сжатии В60 обладает:

- повышенной надежностью;

- возросшим размахом бетонных конструкций любой формы;

- повышенной износостойкостью;

- увеличенной грузоподъемностью;

- устойчивостью к агрессивной среде;

- долговечностью;

- морозостойкостью.

Прочность на растяжение материала составляет 10% от прочности на сжатие. К преимуществам инновационного материала можно отнести и снижение на 30% его расхода по сравнению с существовавшим ранее. Использование цемента при этом уменьшилось до 450-600 кг/м³. Большинство высокопрочных бетонов являются водонепроницаемыми.

Сверхпрочный бетон (марка C 100/115 по европейским стандартам) не только выдерживает различные механические нагрузки. В его составе — высокотехнологичная смесь, позволяющая создавать конструкции любой геометрии.

Легкость укладки способствует уменьшению численности рабочих на стройке. Суперпрочный материал способен самоуплотняться, что в ходе строительства делает ненужными вибраторы.

Нормативно такая бетонная смесь не регламентирована. Однако в условиях лаборатории под воздействием тепла и давления достигнуто значение прочности на сжатие до 800 Н/мм (единица измерения момента силы).

Европейская классификация бетона

Европейский бетонный стандарт EN-206-1:2000 вводился с переходными периодами в зависимости от конкретики стран.

Сегодня применяется стандарт PN-EN-206+A1:2016-12. Классы прочности маркируются буквой С и цифрами: от C 8/10 до C 100/115.

Первое число указывает на характерную прочность материала на сжатие, выявленную на цилиндрах (например, в Великобритании, Франции). Второе — демонстрирует механопрочность, полученную с помощью кубических образцов (Польша, Германия).

Высокопрочный класс определяется как плотные бетоны с характерной прочностью выше C55. В Европе разработаны нормы для материалов класса прочности до C100.

Бетоны с легким заполнителем можно изготавливать как высокопрочные. Европейские нормы отводят им классы прочности от LC55 до LC80.

Европейский стандарт учитывает также степень воздействия, как связанного, так и не связанного с нагрузкой.

Классификация воздействий учитывает конкретику условий использования бетона, мер защиты, покрытий для металла и арматуры:

- X0 — нет риска коррозии и химической агрессии;

- XC1-4 — коррозия, вызванная карбонизацией;

- XD1-4 — коррозия из-за хлоридов;

- XS1-3 — коррозия, вызванная хлоридами морской воды;

- XF1-4 — агрессивный эффект замораживания/оттаивания;

- XA1-3 — химическое воздействие;

- XM1-3 — агрессия от истирания.

Стандарт регламентирует нормы для тяжелого, сверхтяжелого и легкого стройматериала, произведенного без воздухововлекающих и газообразующих заполнителей. Не учтены в классификации крупнопористый и жаростойкий материал и бетонная смесь плотностью менее 800 кг/м³.

Состав

Возрастающие требования строительной отрасли обусловили проведение модификации бетона. Основа процесса — оптимизация состава цементного теста, повышающая прочность материала.

Высокопрочные бетоны производят, используя:

- Вяжущие компоненты . Это пластифицированный, гидрофобный или простой портландцемент. При создании основы важны: густота цементной массы (25-26%) и активность (не ниже 500-600). Высокоактивные портландцементы ускоряют нарастание твердости и сокращают потребность в средствах для схватывания материала.

- Сопутствующие заполнители . Это грубые или мелкие фракции магматических пород и искусственных примесей:

- стандартизированная добавка — микрокремнезем — побочный продукт производства кремния и ферросилиция;

- пуццолановые премиксы: вулканический пепел, пемза, туф;

- фракции клинкера, керамзита, шамота, шлака (с содержанием оксида кальция менее 40%).

- Водный компонент . Допустимо применение водопроводной воды и из природных водоемов при pH не ниже 4. Запрещено использовать:

- воду с большой концентрацией хлорида натрия, а также других солей натрия, кальция и магния;

- болотные, канализационные, сточные бытовые и промышленные воды.

Микрогранулы примесей в сотни раз меньше цементных. Они меняют свойства материала, заполняя пространство между его частицами, усиливают сцепление и увеличивают прочность бетона. Размер гранул в конкретике применения должен соответствовать ГОСТ. Инертный сыпучий агрегат составляет около 80% веса бетона и 70-75% его объема.

Кроме основных компонентов для создания высокопрочных бетонов применяются водные примеси (пластификация), разжижающие добавки, примеси для аэрации и ускорения затвердения.

Что такое порошково-активированный бетон нового поколения Текст научной статьи по специальности « Строительство и архитектура»

Аннотация научной статьи по строительству и архитектуре, автор научной работы — Калашников В.И.

Рассмотрен порошково-активированный многокомпонентный бетон нового поколения с низким удельным расходом цемента на единицу прочности при сжатии, не превышающем 4–5 кг/МПа. Показано, что получение высокопрочного и сверхвысокопрочного бетона возможно при реологической активации бетонных смесей дисперсными микрометрическими и тонкозернистыми наполнителями без использования нанометрических добавок.

Похожие темы научных работ по строительству и архитектуре , автор научной работы — Калашников В.И.

Текст научной работы на тему «Что такое порошково-активированный бетон нового поколения»

В.И. КАЛАШНИКОВ, д-р техн. наук,

Пензенский государственный университет архитектуры и строительства

Что такое порошково-активированный бетон нового поколения

Многими специалистами считается, что в традиционных четырехкомпонентных бетонных смесях старого поколения состава цемент—песок—щебень—вода основой их высокой пластификации являются только высокоэффективные суперпластификаторы (СП). Действие современных СП оценивается по водоредуцирующему эффекту. Максимальный водоредуцирующий эффект в бетоне с высоким расходом цемента может достигать 30—35%. Механизм действия как старых, так и новых СП практически изучен. Он связан с адсорбцией молекул СП, с изменением ионно-электростатического одноименного заряда частиц и электрического потенциала и со стерическими эффектами. Но в бетоне старого поколения (БСП) эти механизмы работают только на дисперсной фазе — цементе, так как определяет текучесть и пластичность бетонной смеси цементно-водная дисперсия. Когда в бетоне мало цемента, то и водно-дисперсной фазы, которая обеспечивает реологическое действие СП, тоже мало. Поэтому повышенное пластифицирование и водоредуцирование обеспечиваются только в жирном бетоне. По уровню водоредуцирова-ния можно условно классифицировать пластифицированные бетонные смеси с разным расходом цемента следующим образом:

— расход цемента 150—200 кг/м3 — водоредуцирующий

— расход цемента 250—300 кг/м3 — 10—15%;

— расход цемента 400—600 кг/м3 — 20—35%.

Из этого следует вывод: ни пластификаторы старого поколения, ни пластификаторы нового поколения неэффективны или малоэффективны в бетоне с расходом цемента до 200—300 кг/м3. Для повышения эффективности в бетонные смеси необходимо добавлять значительное количество дисперсной фазы в виде более дешевых дисперсных наполнителей с Sуд = 300—400 м2/кг.

Таким образом, бетонные смеси старого поколения необходимо не только реологически активировать или модифицировать добавками СП, но и осуществлять порошковую активацию или модификацию их для усиления пластифицирующих и водоредуцирующих эффектов.

Термин «порошково-активированныей бетон» с СП был предложен в [1] исходя из необходимости введения значительного количества дисперсных компонентов, получения новой рецептуры и топологической структуры такого бетона. Этот термин аналогичен термину «порошково-модифицированный бетон». Необходимо отметить, что без СП невозможно активировать бетон старого поколения значительными количествами дисперсных порошков в связи с существенным понижением прочности.

В обычном четырехкомпонентном бетоне старого поколения (БСП) присутствует лишь один порошок — цемент. В таком бетоне абсолютная объемная доля этого порошка может быть различной в зависимости от расхода цемента. При расходе цемента 200—500 кг/м3 и истинной плотности его 3,1 г/см3 абсолютная объемная доля находится в пределах 65—161 л (6,5—16,1%).

Дисперсные наполнители, которые раньше вводили взамен портландцемента для его экономии [2], увеличивали объем порошкообразной фазы пропорционально разнице плотностей цемента и наполнителя. Учитывая, что истинная плотность плотных горных пород находится в пределах 2,6—3,1 г/см3, абсолютный объем порошкообразной смеси или не менялся (наполнители базальт, диабаз, габбро), или незначительно возрастал (кварц, известняк).

Так, замена 100 кг цемента от его расхода в 500 кг/м3 молотым кварцевым песком плотностью 2,7 г/см3 увеличивает абсолютный объем смешанного порошка всего на 4,7 л, т. е. на 2,9%. Естественно, что от такой замены цемента реологические свойства от действия СП практически не менялись.

Осуществим порошковую активацию малоцементного БСП с расходом цемента 180 кг/м3 (58 л/м3) добавлением 190 кг/м3 (70,4 л/м3) молотого песка плотностью 2,7 г/см3. Тогда суммарная абсолютная объемная доля порошковых тонкодисперсных компонентов в виде молотого песка и цемента составит 12,8% (128 л в 1000 л смеси), т. е. в 2,13 раза превысит объемную долю чистого цемента при его расходе в бетоне 180 кг/м3. Если дополнительно ввести микрокремнезем (МК) в количестве 10% массы цемента, то суммарный объем порошков составит 137 л и объемная доля дисперсных компонентов возрастет до 13,1%. Кроме молотого наполнителя и МК в бетон добавим тонкий песок фр. 0,16—0,63 мм в количестве 500 кг/м3, содержание которого составит 185 л. Общее содержание тонкозернистого и порошкового компонентов цемента, молотого песка, МК и тонкого песка будет 322 л, что в 5,55 раза выше, чем абсолютный объем цемента при его содержании 180 кг/м3. Это количество порошка от объема 1000 л бетона составит 32,2%, что в два раза выше, чем объем цементного порошка в бетоне с расходом цемента 500 кг/м3. Таким образом, содержание порошковых компонентов в тощем порошково-активированном бетоне существенно выше, чем в жирном бетоне старого поколения. Именно такое значительное содержание порошкообразной фазы описывает термин «порошковая активация» бетона с крупным и мелким заполнителями. Он созвучен термину «реакционно-порошковый бетон», в котором кроме цемента присутствуют реакционно-активный МК, молотый наполнитель и тонкий песок.

Все дисперсные и тонкозернистые наполнители можно разделить на два вида в соответствии с их функциями: реакционно-активные и реологически-активные. Термин «реакционно-активный» (МК, дегидратированный каолин, белая сажа и т. п.) характеризует достаточно интенсивную пуццолановую реакцию взаимодействия аморфного кремнезема с портландитом. Молотые кварцевые или кварцесодержащие наполнители — базальт, диабаз, гранит, сиенит, кварцевый песок реакционно-активны с известью, но с замедленным, более продолжительным (латентным) периодом взаимодействия с портландитом. Другие дисперсные напол-

научно-технический и производственный журнал

нители — известняк, доломит являются условно-неактивными, так как не образуют прочных продуктов с известью. В самоуплотняющемся бетоне реакционно-активные и реологически-активные добавки выполняют важнейшую реологическую функцию: способность под действием диспергаторов превращаться из состояния структуры геля в золь с высвобождением значительного количества свободной воды из структуры геля. Этот переход осуществляется под действием ионно-электростатических СП в водно-тонкодисперсной системе со значительной иммобилизацией воды из структуры геля в золь. Он сопровождается лавинообразным снижением предела текучести и вязкости системы с сохранением самопроизвольной гравитационной растека-емости. В бетонных смесях старого поколения такому переходу подвержена лишь одна дисперсная система — цементно-водная. Такой реологически-активной системы в БСП мало, что требует введения тонкодисперсных наполнителей. В связи с этим дисперсные и тонкозернистые наполнители были названы реологически-активными, усиливающими в бетонной смеси действие всех видов пластификаторов.

Именно порошково-активированный многокомпонентный бетон с оптимизированным содержанием дисперсных наполнителей и тонкого песка, с кардинальным изменением рецептуры является бетоном нового поколения. Порошковая активация эффективна для экономически невыгодного и технически малоприемлемого песчаного бетона старого поколения. Большие перспективы ожидаются при производстве порошково-активированного керамзитобетона и стек-лосферобетона. Высокая эффективность порошковой активации выявлена для особо тяжелого бетона для защиты от радиации.

Новая рецептура порошково-активированного бетона определяет и новую топологическую структуру.

В соответствии с основными теоретическими положениями о структуре и топологии порошково-активированных бетонных смесей, разработанных на кафедре «Технология бетонов, керамики и вяжущих», щебеночные бетоны содержат в своем составе три разделенные по масштабному уровню дисперсности, реологические матрицы. С этих позиций топологическая структура высокопрочного и особовысокопрочного бетона нового поколения должна кардинально отличаться от структуры обычного и малоцементного бетона старого поколения. В соответствии с правилом равенства абсолютных объемов составляющих бетона при добавлении в малоцементный (140—170 кг/м3) бетон нового поколения более чем одно-двукратного количества дисперсного наполнителя и более чем трехкратного количества тонкого песка фр. 0,16—0,63 мм существенно снижается суммарное количество обычного мелкого заполнителя и щебня. При этом реализуется «плавающее» размещение песка-заполнителя в тонкозернисто-дисперсной водной суспензии, а щебня — в растворной смеси. Таким образом, такой бетон должен быть малощебеночным и малопесчаным, если под песком понимать песок как стандартный мелкий заполнитель. Содержание щебня в бетоне сокращается до 700—900 кг/м3, а в фибробетоне до 500—700 кг/м3.

К бетону нового поколения обычно относят высокопрочный, ультравысокопрочный, высокофункциональный, реакционно-порошковый, самоуплотняющийся, самонивелирующийся. Тем не менее он является высокоэкономичным и экологичным, если его оценить по величине известного критерия. Этот критерий — удельный расход цемента на единицу прочности при сжатии (ЦУД= Ц/R, кг/МПа).

Естественно, что высокопрочный и сверхвысокопрочный бетон будет высокоэкономичным, если этот

критерий не будет превышать 4—5 кг/МПа. При строительстве комплекса Москва-Сити бетон отвечал этому требованию (ЦуД = 5 кг/МПа). Фирмой Duckerhoff на портландцементе ЦЕМ52,5Д0, что равнозначно ПЦ600Д0, изготовлен фибробетон с ЦУД = 3,1 кг/МПа. При этом бетон без фибры и МК имел ЦУД = 3,7 кг/МПа. Реакционно-порошковый бетон прочностью 180—200 МПа, использованный для возведения памятника Победы в 2010 г. в г. Красноярск-45, имел ЦуД = 3,6-3,8 кг/МПа.

Доля такого уникального бетона в мире не превышает 4-5%.

Чрезвычайно актуальным является производство бетона общестроительного назначения с низким удельным расходом цемента на единицу прочности. Это возможно лишь при внедрении наукоемкой порошковой активации бетона, который должен быть многокомпонентным (7-8 составляющих) в отличие от 4-5 компонентного бетона старого поколения с СП.

В заключение приведены результаты достижения высоких показателей свойств порошково-активиро-ванного бетона, полученного на кафедре ТБКиВ, состава, кг/м3: цемент ЦДС 0,9% МеШих 265Ш (Красноярск)

— 319; песок ртищевский молотый (ПМ) = 3200 см2/г

— 235; песок тонкий ртищевский фр. 0,16—0,63 (ПТ) — 351; МК новокузнецкий (7% массы цемента) — 22,2; песок крупный из трех фракций (ПЗ) (Красноярск) (фр. 0,63—1,25 мм = 22,4%; фр. 1,25—2,5 мм = 16,2%; фр. 2,5—5 мм = 61,4%; рнас =1550 кг/м3; Мкр = 3,3) — 510; щебень гранитный (30% фр. 5—10 мм) — 308; щебень габбро-диабаз (70% фр. 10—20 мм) — 720; вода —120. При этом В/Ц = 0,376, В/Т = 0,048, осадка конуса 22 см. Бетон через сутки имел прочность при сжатии 66 МПа в пересчете на базовые размеры кубов 150x150x150 мм. Через 28 сут достигнута прочность 133,6 МПа на тощем по содержанию цемента в бетоне высокопластичной бетонной смеси ((Ш+ЕП)/Ц = 6,65). Достигнута очень высокая плотность бетона, равная в образцах бетона через сутки 2534 кг/м3. Рассчитаны все безразмерные параметры соотношений сырьевых компонентов и критерии условных реологических матриц: ЕП/Ц = 3,75; МК/Ц = 0,07;

И^ = 2,42; Ищщ = 2,39; ИЩ = 1,7; Ц£д = 2,39 кг/МПа; Я™ = 0,418 МПа/кг; Ц^ = 21,3 кг/МПа; Rи/Rс = 0,112.

Необходимо отметить, что изменение этих критериев в сторону незначительного уменьшения или повышения их приводит к снижению прочностных показателей на 10—20%. Важно то, что достигнут чрезвычайно низкий удельный расходцемента на единицу прочности бетона при сжатии (Цд^ = 2,39 кг/МПа) и растяжении при изгибе = 21,3 кг/МПа).

Производство бетона нового поколения возможно только тогда, когда центр тяжести будет перенесен на производство и подготовку качественных наполнителей и заполнителей, и чем раньше будет реализована такая техническая политика, тем быстрее появится в практике строительства бетон нового поколения.

Ключевые слова: порошково-активированные бетоны, гиперпластификаторы, дисперсные наполнители, плотность, прочность.

1. Калашников В.И. Терминология науки о бетоне нового поколения // Строительные материалы. 2011. № 3. С. 103—106.

2. Соломатов В.И. и др. Высокопрочный бетон с активированным минеральным наполнителем // Бетон и железобетон. 1986. № 12. С. 10—11.

научно-технический и производственный журнал