Бетон не набрал прочность что делать?

Заменитель бетона: что это за материал и в чем он превосходит обычный бетон?

Бетон принято считать незаменимым материалом, ведь без него не обходится ни одна стройка. Жаль, что работать с цементно-песчаным раствором нужно при плюсовой температуре, что очень тормозит освоение загородного участка. Именно для того, чтобы снять данное ограничение, был разработан заменитель бетона

Заменитель бетона представляет собой двухкомпонентный материал (наполнитель и отвердитель), поставляемый в жидком виде. При смешивании он многократно увеличивается в объеме и быстро каменеет, образуя монолит.

Очевидно, что заменитель бетона не может уступать по прочности собственно бетону, иначе его нельзя было бы называть заменителем. Более того, по этому показателю он даже выигрывает. Но это не единственное преимущество.

По утверждениям производителей прочность у заменителя бетона выше, чем у его прототипа.

Огромным плюсом заменителя бетона является кратчайшее время затвердевания. Материал набирает эксплуатационную прочность уже через 5 минут после заливки, а полное окаменение происходит не более чем за час! В случае с цементно-песчаной смесью приходится ждать не менее 28 суток.

Второе достоинство — возможность работы при отрицательных температурах. Если с обычным бетоном трудно работать на морозе (необходимо использование противоморозных добавок или организация электроподогрева), то заменителю мороз не помеха. С ним работают даже в условиях вечной мерзлоты. Главное, чтобы столбик термометра не опускался ниже –25ºС. Неудивительно, что заменитель бетона востребован в горах и тайге, где использование обычного бетона крайне затруднительно.

Также стоит отметить, что заменитель бетона не разрушает деревянные и металлические поверхности, с которыми входит в контакт, когда как обычный цементный раствор, содержащий влагу, не может этим похвастать.

Неоспоримым удобством является и сокращение трудоемких, дорогостоящих земельных работ. Имея дело с заменителем бетона, яму под опору можно сделать диаметром в два раза меньше, чем в случае с цементно-песчаной смесью. Причина в том, что жидкий двухкомпонентный состав проникает в малейшие углубления, и, увеличиваясь в объеме, заполняет их полностью.

При прочих равных заменителя бетона нужно в 40 раз меньше, чем обычного бетонного раствора

Поскольку заменитель бетона поставляется в жидком виде в канистрах или пакетах и занимает мало места, его относительно просто и легко довести до места назначения. Это особенно важно для труднодоступных территорий — гор, лесов и заболоченных участков.

Нельзя не упомянуть экологичность материала и удобство работы. Заменитель бетона не несет угрозы ни здоровью человека, ни окружающей среде. В процессе смешивания смеси в воздух не поднимается пыль, а после строительную площадку не приходится очищать от рассыпавшихся песка, цемента и щебня.

Недостаток же у заменителя бетона, по сути, один — цена. За 10 литров смеси, которой хватит на заполнение 20 лунок для опор размером 1×0,2 м, придется заплатить порядка 6500 рублей. А стоимость 40 литров (70 лунок) составляет 24 000 руб. Очевидно, что обычный бетон намного дешевле.

Именно высокая стоимость ограничивает область применения заменителя бетона. Заливать им фундамент или делать плиты для перекрытий как минимум неразумно. Этот материал используют в основном для установки опор для заборов, беседок, пергол, навесов, теплиц, качелей и т.д., а также для прокладки водопроводных и газовых труб.

Технология работы

Рассмотрим метод заливки заменителя бетона на примере установки металлических опор. Прежде всего, нужно сделать отверстия в грунте. Для определения их размеров есть некоторые обобщенные показатели: глубина порядка 1 м и диаметр, на 5–10 см превышающий диаметр самой опоры. Для облегчения расчетов разработаны специальные калькуляторы. Их можно найти на сайтах производителей заменителя бетона.

Далее следует приготовить смесь. Притом, что работать можно даже на сильном холоде, сами компоненты следует выдержать при комнатной температуре (20-25°С) как минимум два часа. Если же это невозможно, материал нужно на месте подогреть до 18–25ºС. Это необходимо для эффективного затвердевания раствора.

Низкая температура смеси замедляет скорость затвердевания и уменьшает объем расширения монтажной массы. Чрезмерно высокая плохо сказывается на прочностных характеристиках продукта

Компоненты заливают в чистую пластиковую тару и перемешивают при помощи дрели с насадкой-миксером. Делать это нужно быстро — у пользователя есть всего 30-45 секунд. Далее начинается химическая реакция, вызывающая многократное расширение материала. Учитывая быстрое время затвердевания, за один раз желательно смешивать не более 4 литров материала (по 2 литра каждого компонента). Обычно этого количества достаточно чтобы заполнить 8 лунок.

Столб устанавливают в яму, выравнивают и заливают туда заменитель бетона. Состав максимально увеличится в объеме через 3 минуты и полностью заполнит полость. Кстати, в процессе работы можно доливать или срезать излишки материала. Его прочность при этом не пострадает.

Опору нужно удерживать в вертикальном положении всего пять минут. За это время раствор наберет 80% прочности. А уже через три часа заменитель бетона полностью затвердеет, и установленный столб можно будет нагружать.

Интересно, что помимо составов, смешиваемых в отдельной таре, есть те, что полимеризуются непосредственно в заводской упаковке при ее открытии (от контакта с воздухом). Очевидно, что второй вариант намного удобнее.

Определяя расход смеси, можно исходить из того, что из 1 литра заменителя бетона на выходе получается порядка 14 литров смеси. Есть и другой ориентир — одна упаковка весом 1,1 кг заменяет два стандартных мешка цемента, то есть примерно 50 кг.

Как показывает практика, при помощи заменителя бетона за один рабочий день можно обнести забором участок в 10 соток

Процесс набора прочности бетона

Основная характеристика бетона, которая определила его широкое распространение — это высокая прочность. Материал набирает любую прочность в реальных условиях, так как есть много причин, которые способствуют недобору величины, соответствующей бетону определенной марки. Знание этих причин и их особенностей способствует формированию бетонных фундаментов, конструкций с максимальными эксплуатационными показателями.

Процесс набора

Физико-химические реакции гидратации создают новые монолитные соединения, которые придают материалу свойства искусственного камня. Новое качество формируется в течение многих суток (окончательно примерно через полгода) и в идеале прочностные свойства бетонной конструкции должны соответствовать бетону определенного класса и марки. По времени процесс вызревания камня имеет две последовательные стадии: начальная — схватывание, и завершающая — твердение. По его завершении бетон может нагружаться.

Схватывание

Бетоном пользуются не сразу после затвердения, так как может потребоваться некоторое количество времени, чтобы довезти материал до объекта. Смесь должна оставаться подвижной, чему способствует механическое перемешивание раствора в миксере автосмесителя. Тиксотропия позволяет сохранить основные свойства смеси до ее заливки, откладывая старт начальной стадии созревания. Однако следует знать, что если время затянуть или температура поднимется, развивается необратимый процесс «сваривания» раствора, в результате которого занизятся его характеристики.

Длительность схватывания находится в зависимости от температуры воздуха — от 20 мин. до 20 часов. Наибольшая продолжительность данного процесса зимой при температурных значениях около 0 град. Заливка фундамента в этот период будет сопровождаться удлинением интервала начала схватывания от 6 до 10 часов, а сама стадия растянется на 15 – 20 ч.

Оптимально заливать бетон в форму при 20 градусах. Тогда при условии, что раствор затворен за час до заливки, схватывание начнется через один час и завершится через 60 мин. Жаркая погода способствует практически моментальному схватыванию раствора за 10 – 20 мин.

Твердение

Оптимальное течение гидратации при твердении раствора: температурный коридор от 18 до 20 град., влажность близкая к 100%. Отклонения от данных параметров в значительной степени изменяют скорость твердения камня. Полное вызревание бетона длиться несколько лет.

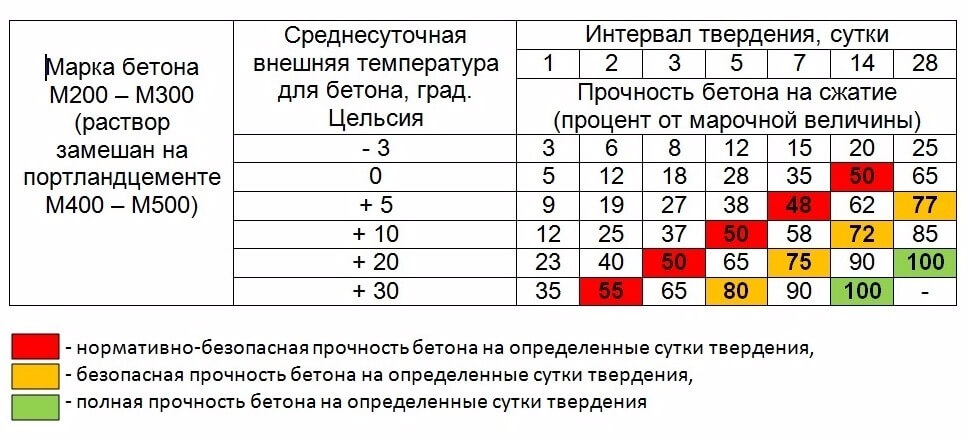

Вместе с тем на этой стадии скорость твердения закономерно изменяется со временем. К примеру, для бетона М300 к концу 3-го дня она достигает 50%, на 14–й день составляет до 90%, а на 28 день — 100%. Далее через три месяца прочность повышается еще на 20%, а через 3 года может стать на 100% больше, чем была к концу 28 суток после затворения.

Особенности набора прочности

Снижение температурных показателей среды ведет к замедлению твердения. Нулевая отметка на термометре останавливает процесс из-за замерзания воды в камне (снижается качество бетона), а подъем значений снова его возобновляет. Смесь начинает высыхать при недостатке или отсутствии влаги, однако это может замедлить и остановить правильное твердение, что воспрепятствует набору заданного свойства бетоном. А вот автоклавное отвердение смесей значительно ускоряется при повышенных значениях температурно-влажностного режима: 80 – 90 град. и 100% влажности, что ведет к ускоренному росту прочностных показателей. За счет влаги в воздухе может сокращаться интервал набора прочности раствором, который уложен открыто.

Бетоны более высоких марок (состоят из большего количества цемента лучшего качества) твердеют и набирают прочность быстрее, поэтому обрабатывать их следует более оперативно. В интервале с 3-х по 10-е сутки после укладки нормативный набор прочности бетона обеспечивается близкими к идеальным условиями выдержки. В теплую погоду раствор укрывается влагоемкими материалами, через которые камень увлажняется круглосуточно 6 – 7 раз, и перекрывается плотной пленкой.

В солнечную погоду он укрывается от прямых лучей. Зимой бетон может искусственно прогреваться изнутри, утепляться, обогреваться тепловыми генераторами, чтобы предотвратить замерзание воды, и изолируется от осадков. Важным параметром для продолжения работ является нормативно-безопасный срок набора прочностных свойств. Таблица 1 показывает зависимость от марки бетона и среднесуточной температуры значений прочностных показателей бетонов через соответствующее количество суток.

Нормативно-безопасным сроком созревания бетонов можно считать значение 50%, а безопасным — от 72% до 80% от марочного значения, что, к примеру, важно знать при работах на фундаменте.

От чего зависит набор прочности?

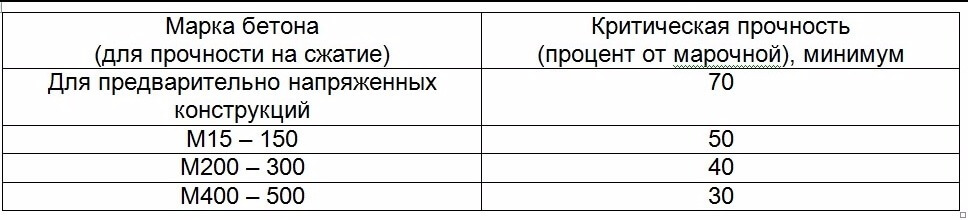

Факторы, которые управляют набором прочностных свойств камня, включают: сколько времени прошло после заливки, температурно-влажностный режим выдерживания, качество (активность) и марку цемента, соотношение воды и цемента в растворе, пропорции компонентов в смеси, способ уплотнения, технологию перемешивания, способ и скорость укладки, качество и регулярность увлажнения, наличие пластификаторов (добавок-ускорителей твердения) в смеси зимой и пр. Поднятие марки бетона зависит от увеличения доли и более высокой марки цемента в смеси, пропорций компонентов. Марка прямо влияет на набор прочности бетона. Для низких марок критическая прочность имеет большее значение. Таблица 2 отражает данную закономерность.

Поэтому прочностью фундамента из бетона высокой марки определяется надежность, долговечность конструкции здания. Камень в холодную погоду приобретает прочность благодаря собственному тепловыделению, но для нормализации графика формирования камня целесообразно применять соответствующие добавки, ускоряющие твердение и снижающие температуру остановки гидратации. С ними смесь набирает марочную прочность уже через 14 суток. Удачным решением также станет изменение составляющих в бетоне. К примеру, глиноземистый цемент набирает прочностные показатели даже в морозы, так как выделяет примерно в 7 раз больше собственного тепла по сравнению портландцементом.

В наборе этого свойства существенную роль играют форма и фракция зерен натуральных наполнителей. Их неправильная форма и повышенная шероховатость обеспечивают лучшие условия сцепления и качество бетона. Известно, что увеличение доли воды в бетонной смеси способно привести к расслоению массы материала. Следствием этого также становится то, что при относительном увеличении доли воды в растворе на 60% от оптимального значения (в/ц = 0,4) происходит недобор прочности на 50% от марочной. Однако при соотношении вода/цемент 1/4 период отвердения (упрочнения) сокращается в два раза.

Чтобы ускорить процесс и минимизировать выдержку бетона, целесообразно применять пескобетоны с низким соотношением вода/цемент. Неуплотненный бетонный раствор имеет шансы вызреть только до 50% от нормативной прочности даже при оптимальном соотношении вода/цемент. Вместе с тем ручное уплотнение способно повысить его прочность на 30 – 40%, а вибротрамбовка повышает прочность до нормативных 95 – 100%.

График набора прочности

Важно знать график набора прочности бетона для прогнозирования последствий изменения температурных условий твердения, которые приводят к увеличению времени выдерживания.

График 1 показывает на примере бетона М400 через сколько суток смесь при фиксированных температурных значениях набирает определенный процент прочности (за сто процентов взят набор марочной прочности за 4 недели). Температурный режим 30 град. является оптимальным для набора нормативной прочности (97%) за 11 дней, а при показателе в 5 град. значение безопасной прочности не будет достигнуто камнем и за 14 дней. В такой ситуации следует разогревать, утеплять укладку. В соответствии с кривыми определяются сроки распалубки при превышении прочностью 50% марочного значения.

Вывод

В реальности прочностные показатели бетонных конструкций могут изменяться по очень многим причинам. Важно обеспечить оптимальные параметры для реализации по времени графика роста прочностных свойств, соответствующих марке бетона.

Как легко можно испортить бетон

Здравствуйте, уважаемый читатель!

Сообщаю вам печальную вещь.

Идеальная прочность бетона не может быть достигнута никогда.

Ни в заводских условиях, а тем более, вручную, невозможно добиться именно идеального соотношения его составных частей.

А уж как мы замешиваем бетон в своих бытовых бетономешалках – это просто деньги на ветер. К сожалению, это не шутки. Сейчас все расскажу.

О чем пойдет речь

Давайте не будем касаться качества компонентов, а поговорим о пропорциях и технологии замеса и заливки.

Многие замечали, что вроде все сделано по инструкции:

- Соотношение компонентов соответствует пропорции, по которой сосед залил фундамент;

- В сети Интернет такой рецепт бетона практически на каждом сайте;

- Вроде перемешивание произведено тщательно, замес и не густой и не слишком жидкий, хорошо льется.

А в результате, что-то он какой-то пористый, расслаивается. Какое уж тут качество?

От чего зависит качество бетона — его прочность?

Самое главное – это пропорция составных частей. В бетон, как известно, кроме цемента добавляют песок, щебень и воду. На этапе замешивания необходимо достичь такого уровня их сцепления, чтобы бетон получился максимально прочным и монолитным.

Для этого нужно, чтобы все промежутки между камешками щебня были заполнены песчинками, а поры между песчинками – цементным раствором. Каждая составляющая должна быть покрыта цементно-водной смесью, что и обеспечит сцепление.

Часто строители пренебрегают важностью правильного подсчета количества воды на единицу цемента, поэтому все компоненты добавляют в бетономешалку на глаз, с таким расчетом, чтобы смесь хорошо укладывалась и легко бралась лопатой.

Вот это самая большая ошибка. В таком случае вряд ли получится бетон нужной марки.

Для того, чтобы химическая реакция схватывания цемента прошла оптимально, идеальное соотношение воды и цемента – 1 к 3 в килограммах.

Здесь стоит отметить, что имеется в виду вес насыпного цемента, то есть довольно рыхлого. А если взять истинный вес, то пропорция будет 1 к 4. Вот и представьте, сможете ли вы сделать такой крутой замес? Замесить-то, конечно, можно, но как его заливать и уплотнять?

Да и в промышленных условиях сделать это невозможно. В лабораторных можно – нужно засыпать смесь в емкость и под пресс. Нам это не подходит. Что же делать? Делать нечего, приходится воды изначально лить больше.

Важно! Доливать воду в готовую смесь нельзя. Иначе о прочности придется забыть.

Получается, что часть воды пойдет на саму реакцию, а часть обеспечит заливку и уплотнение. Куда лишняя вода денется? Испарится, и оставит после себя поры. А придают ли поры прочности, я думаю всем понятно. Вот такая беда.

Лишняя вода прочности бетону не придает

Да, здесь речь идет именно о лишней воде. Без воды реакция, при которой происходит твердение, тоже не пойдет. Поэтому после заливки бетон укрывают пленкой, чтобы не испарилась необходимая для реакции вода из верхнего слоя.

Как быть?

Можно попробовать увеличить текучесть смеси, добавив пластификатор. Он и на самом деле делает смесь более податливой. Можно уменьшить количество лишней воды, которую он как бы имитирует, улучшая смачиваемость компонентов.

Нужный пластификатор для бетона не снижает его свойств, а иногда даже повышается его прочность. Пластификатор представляет собой порошок или жидкий раствор, который превращается в пену, что обеспечивает смачивание щебня и песка цементом с водой.

Хорошо бы при замешивании учитывать, что песчано-щебневая смесь также может копить в себе влагу. Это тоже лишняя вода и тоже влияет на свойства бетона, хоть и незначительно.

При изготовлении бетона очень высокой марки, может так случиться, что даже при добавлении пластификатора, замес оказывается слишком крут. Тогда нужно не изменяя пропорции щебня и песка, постепенно добавлять водо-цементную смесь в соотношении, что было использовано в начале замеса.

После этого смесь станет более подвижной и будет легче перемешиваться и заливаться.

Еще применяют другие добавки в бетон как для прочности, так и для ускорения набора этой самой прочности. Например, гранулированный хлористый кальций. Но нам, частникам, думаю, не стоит с этим связываться. Нам не до улучшения свойств бетона, не испортить бы то, что уже есть.

Воздух нам ни к чему

Воздух в бетонной смеси – тоже важная причина низкого качества результата. Ведь в процессе приготовления смесь нужно качественно перемешивать, а значит, она насыщается воздухом. К тому же, например, около арматуры большие песчинки или камешки щебня дополнительно добавляют воздух.

Мы, несчастные частные строители иногда просто укладываем смесь в опалубку. Некоторые проводят штыкование с помощью куска арматуры. Но такие меры не способны вывести лишний воздух из бетона, для этих целей стоит использовать вибратор.

Он представляет собой вибрирующую металлическую булаву на конце гибкого привода. Вибрация получается за счет вращения эксцентрика в наконечнике-булаве. Наконечник опускают в залитую смесь, и она как будто начинает закипать.

В верхнем слое бетона появляются пузыри воздуха, смесь уплотняется и как результат, повышается прочность бетона. Но стоит помнить, что при долгом использовании вибратора на одном месте может случиться, что тяжелый щебень будет опускаться вниз, а легкий песок всплывать вверх, что приведет к расслоению бетона.

Чтобы этого не получилось, нужно сразу же после того, как перестанут образовываться новые пузырьки воздуха, перемещать вибратор в другое место. Не стоит ждать, когда пузыри лопнут, он потом это сделают самостоятельно.

Хотя бы самодельный, из перфоратора, но вибратор необходим. Как его сделать, Интернет подскажет.

Вредные протечки

Когда фундаменты льют непосредственно на грунтовую основу, часть воды может уйти в землю. Её-то не жалко, но она и часть цемента с собой прихватит. Его жалко, поэтому чтобы избежать протекания цемента и воды, следует под опалубку уложить пленку или гидроизоляционный материал.

Подобная проблема наблюдается и при бетонировании, например, оконных перемычек. Чтобы важные компоненты не уходили в щели, хорошо бы их заранее заделать монтажной пеной.

Как месить?

Да это каждый знает, правда ведь?

- Сначала в мешалку льем воду;

- Затем засыпаем цемент;

- Потом грузим песок;

- И наконец, щебень.

Да, так удобно. Цемент – в воду — и он не пылит. Песок добавляем, дожидаясь состояния сметаны. А там и щебень от души. Если что, цемента добавим. Если густовато, водички дольем.

Кто-то меняет местами песок и щебень. Но это уже совершенно не важно. Важно, что это не правильный замес, не эффективный, хотя и удобный. Правильная последовательность:

- Засыпаем сухой цемент;

- Засыпаем сухой песок;

- Загружаем щебень.

- А вот теперь заливаем строго отмеренное количество воды.

И месим, месим тщательно. Так делают профессиональные строители. Кстати, я писал в статье о том, как два таджика заливали для моего дома фундамент. Они так и делали, правда, в большом корыте. Вот они какие грамотные.

Важно, чтобы сухие компоненты сначала смешались между собой в порядке увеличения плотности.

Конечно, влияние на свойства бетона оказывают и добавки, и размеры частиц песка, и прочие факторы. Но это уж дело профессионалов, готовить высочайшие марки бетона. Наше дело, чтобы потраченные деньги дали максимальную отдачу.

Тогда и на душе приятно будет, я думаю. А вы как думаете? Пишите в комментариях. Спасибо за внимание, до встречи!

Разрушается и крошится бетон — что делать: основные причины, как предотвратить

Нет ничего вечного, каждая строительная конструкция в результате механических воздействий и влияния природной среды со временем деформируется. Бетон — прочный строительный материал, который изготавливают на основе цемента, также подвержен разрушению. Поэтому многих частных застройщиков интересует, если начал крошится бетон, что делать.

Естественное разрушение бетона.

Читайте также: про строительство и ремонт.

Главные причины разрушения

Основные факторы деформации бетонных конструкций:

-

Влага, попадающая в пустоты стройматериала. Каждый человек из школьных уроков по физике знает — вода способна принимать 3 состояния: пар, жидкость, лед. После замерзания вода кристаллизуется и расширяется. Соответственно, вода, попавшая в пустоты конструкции, зимой расширяется и ее разрушает.

Резкие перепады температур внешней среды.

Если в процессе заливки использовалась некачественная строительная смесь, состав которой не соответствовал строительным нормам.

Для подвижности цементного раствора в процессе его изготовления дополнительно добавлялся затворитель воды, а не использовались специальные присадки.

Конструкции на этапе застывания и набора прочности раствора не обеспечен надлежащий уход. Чтобы раствор обрел необходимый уровень прочности, он должен схватываться постепенно на протяжении нескольких дней. Для этого в жаркую погоду залитый фундамент сбрызгивают водой и накрывают пленкой, зимой прогревают специальными приспособлениями (матами, электрическими кабелями).

Что делать, как предотвратить

Рекомендуется сразу после обнаружения следов деформации основания принимать защитные меры. Если этого не сделать, разрушения будут намного больше, соответственно, ремонт обойдется дороже.

Первые признаки разрушения бетона:

появление на поверхности трещин;

отслоение отделочного материала;

изменение уровня грунта;

нарушение горизонтального положения основания;

постоянная влажность конструкции.

Обнаруженные причины деформирования мгновенно устраняются. Фундаменту обеспечивается защита от затопления, выполняется его утепление. Если основание имеет сильные повреждения, нужно сделать отливку с армированием. Для заделки небольших щелей используются специальные реставрационные заплатки.

Чтобы не допустить преждевременного разрушения пола в гараже, фундамента зданий, рекомендуется постоянно проводить их профилактику.

Что делать, если трескается бетон

При обнаружении растрескивания бетонных конструкций рекомендуется сразу выполнять ремонт трещин. Но для начала выясняются обстоятельства возникновения этих разрушений.

Грутование бетона после восстановления.

Если в бетон попала вода, необходимо выполнить следующие мероприятия:

поверхность конструкции полностью очищается от аморфных компонентов;

сформировавшиеся пустоты замазываются строительной смесью на основе цемента;

после застывания раствора участок обрабатывается специальной грунтовкой глубокого проникновения.

Для ремонта больших трещин рекомендуется использовать строительные смеси, которые специально предназначены для выполнения таких ремонтных работ. Если нужно затереть микротрещины, можно замешать цементно-песчаный раствор самостоятельно.

При крупном разрушении несущей бетонной конструкции осуществляется ее демонтаж и новая заливка. Бетонирование можно выполнять частями, но обязательно с армированием. Проведение ремонта при больших повреждениях конструкций рекомендуется доверять профессиональным строителям.

Раскрошился фундамент — что делать

При обнаружении первых признаков деформирования фундамента, чтобы он не крошился дальше, рекомендуется в ближайшее время сделать ремонт конструкции.

Причины, по которым фундамент начинает крошиться:

влажный цоколь;

неравномерное проседание постройки;

отслаивание отделки из-за некачественного раствора;

нарушение горизонтальности основания;

поменялся уровень грунта.

После выяснения обстоятельств разрушения основы подбирается вариант устранения проблемы и осуществляется непосредственно ремонт поврежденных участков.

Если фундамент потерпел существенную деформацию, которая привела к разрушению стен здания, то его полностью заливают заново. Это делается поэтапно. В первую очередь осуществляется замена элементов основания, подвергающихся максимальным нагрузкам. Выполняется армирование бетонной стяжки для увеличения прочности новой основы.

Чтобы в будущем не допустить деформирования основания, необходимо периодически выполнять его осмотр, защищать от влаги и морозов. При обнаружении даже небольших трещин рекомендуется сразу их замазывать цементно-песчаным раствором.

Как предотвратить крошение бетонных поверхностей

Рекомендации специалистов по предупреждению крошения бетонных конструкций:

-

При самостоятельном приготовлении строительной смеси необходимо дополнительно использовать водоотталкивающие присадки. Для обеспечения однородности смеси, повышения прочности нужно добавлять пластификаторы.

Уже залитое фундаментное основание рекомендуется обработать гидрофобным составом.

Если бетонная конструкция постоянно подвергается воздействию влаги, ее необходимо под высоким давлением пропитать водоотталкивающим средством. Для этого нужно использовать специальное оборудование.

Необходимо обеспечить уход за бетонной поверхностью. Не рекомендуется вводить в эксплуатацию конструкции из бетона раньше установленного времени. Период схватывания цементного раствора составляет 28 суток. На протяжении этого времени бетон набирает прочностные характеристики.

Прочность бетона — от чего зависит и на что влияет?

Бетон является наиболее распространенным строительным материалом. Первое его появление связывают с Древним Римом. Там из него делали купола и арки. Так что рецепт этого материала известен уже очень давно. Со временем его использование становилось все более широким, а рецептура изменялась. Повышались качества стойкости ко внешним воздействиям — влаге, температуре, ветру и механическим воздействиям. Сегодня будем говорить о прочности бетона — одной из его важнейших характеристик.

Прочность природных материалов очевидна и понятна, а у бетона это комплексная величина, зависящая от разных факторов, в которых мы сейчас и разберемся.

Факторы, влияющие на прочность бетона

Бетон производится из цемента, заполнителей и воды. Смесь закладывается в опалубку (форму) и затвердевает. Этапы создания и затвердевания раствора оказывают свой эффект на прочность. Далее поговорим о факторах, влияющих на этот параметр.

Активность цемента

Активностью называется предел прочности образцов, улежавшихся 28 дней. По этому параметру цемент делится на марки. Именно от активности цемента зависит то, каким в итоге выйдет бетон.

Вот что влияет на активность цемента:

- Помол и размеры гранул цемента. Тонкий помол способствует быстрому набору прочности. При этом средняя фракция дает высокую прочность к концу периода застывания. Портландцемент имеет помол, обеспечивающий удельную поверхность в 300-350 м2/кг. Если помол сделать тоньше, показатель вырастет до 400-450 м2/кг. Прочность будет набираться быстрее. Крупный помол может отрицательно сказаться на прочности. Он тяжело вступает в реакцию с водой. Даже спустя годы в бетоне могут обнаружиться зерна сухого цемента.

- Хим. состав клинкера.Если в нем есть негашеная известь, цемент сохранит активность на долгое время.

- Наличие примесей. Если в цемент есть окись магния — около 2%, то набор прочности ускорится. При этом активность цемента заметно снизится, если концентрация этого вещества увеличится.

- Свежесть. 3-месячный цемент, хранящийся во влажной среде, снизит прочность на 60%. При хранении около месяца, прочность уменьшится примерно на 20%. Влага и углекислый газ приводят к появлению на частицах цемента новых образований, негативно влияющих на активность. При хранении быстротвердеющего материала, за месяц он становится обычным.

Для прочного бетона, следует выбирать свежий и тонкомолотый цемент.

Соотношение воды и цемента

Это важнейший показатель, влияющий на прочность состава. По количеству воды, смеси можно разделить на жесткие и подвижные. Подвижные при этом делятся на:

- Малоподвижные — П1;

- Универсальные — П2-П3;

- Подвижные, не требующие уплотнения — П4;

- Литьевые — П5.

Показатель подвижности измеряется конусом Абрамса. По степени осадки конуса определяется класс подвижности раствора.

Выходит что, чем меньше воды содержится в растворе, тем более прочным получится бетон.

В этой таблице представлено соотношение удобоукладываемости бетона в зависимости от его подвижности.

Добавление воды позволяет сделать бетон более пластичным. Он будет лучше забивать пустоты и хорошо уплотняться. Однако с другой стороны его прочность будет уменьшаться. Вот таблица изменения прочности бетона в зависимости от количества воды в растворе.

Для снижения количества воды в смеси, и при этом увеличения подвижности, используются пластификаторы. Параметры прочности остаются прежними, но работать с раствором становится гораздо удобнее. Другими полезными свойствами пластификаторов являются:

- В смеси присутствует меньше воды, а значит можно использовать меньшее количество цемента. В некоторых случаях удается экономить до 10-20%. При ценах на материал, удастся сохранить хорошую сумму.

- Смеси с пластификаторами легко укладываются и уплотняются. Иногда даже можно обойтись без обработки вибратором.

- Пластификаторы увеличивают срок жизни бетонных смесей. Это очень важно, если их нужно доставлять на площадки. Также эти добавки помогают предотвратить расслаивание.

- При заливке монолитного железобетона (фундаментов, армопоясов и т. д.), пластификаторы обеспечивают лучшую адгезию бетона и арматуры, что делает конструкцию надежнее.

При создании бетонных растворов могут также использоваться суперпластификаторы. Они предназначены не только для водоредуцирования, но также для регулирования времени застывания и повышения свойств морозостойкости.

Заполнители

Это другая важная составляющая бетонных смесей. Заполнители могут быть:

- крупными — гравий, щебень;

- мелкими — песок.

Фракция крупного заполнителя может быть размером в 20-100 мм. По этому параметру заполнители делятся на тяжелые и мелкозернистые. Виды и состав заполнителей регламентированы в ГОСТе 26633-2015.

Методы замеса

На прочность бетона влияет такой процесс как замешивание и обработка цемента. Это может быть:

- мокрая активация;

- виброактивация.

Мокрая активация производится так. В мешалку загружаются все компоненты, кроме песка. Постепенно подливается вода. Когда мешалка работает, заполнитель растирает цемент. Через 5 минут добавляются остальные ингредиенты. При такой процедуре цемент легко активируется. Даже лежалый материал быстро приходит в форму.

При виброактивации все компоненты перемешивают одновременно. При этом наполнение цемента влагой значительно увеличивается. Его активность повышается примерно на 30%.

Повышение активности лежалого цемента может производиться при помощи добавления пластификаторов.

Армирование

Залитая бетоном арматура является более крепким сооружением, нежели простая застывшая бетонная смесь. Вместо армирования или в дополнение к нему, может использоваться фибра разного вида. Она снижает риск возникновения трещин, уменьшает усадку и уплотняет материал.

Бетонная фибра — это многочисленные тонкие волокна соединенные между собой. Она добавляется в раствор при замешивании. Фибра может быть металлической, стекловолоконной, полипропиленовой, базальтовой.

Обработка при укладке

Прочность бетона зависит от отсутствия крупных пор и пустот при его укладке. Чтобы минимизировать их наличие, используется вибрирование. Для этого требуется специальное оборудование, большие трудозатраты и расход энергии. Обойтись без вибрирования можно при добавлении в раствор пластификаторов.

Условия затвердевания и уход за материалом

Цемент твердеет при высокой влажности. Это значит, что ее уровень должен поддерживаться пока раствор не достигнет хотя бы критической прочности.

Критическая прочность — это показатель прочности бетона, когда на его застывание уже не может ничего повлиять. Величина указывается в проектной документации. Обычно она составляет от 30 до 50% расчетного показателя материала. Некоторые виды раствора достигают критической прочности при 70%. В большинстве случаев критическая прочность достигается уже через 7 дней после заливки.

Влажность позволяет смеси находиться в постоянной реакции гидратации. Увеличение прочности происходит неравномерно. Самые сильные реакции происходят в первые несколько суток. Потом их интенсивность снижается. Это хорошо видно на графике:

За 28 дней бетон набирает расчетную прочность. Дополнительную прочность он может получать еще на протяжении нескольких месяцев.

Для набора расчетной прочности, надо создать комфортные условия. Влажность воздуха должна составлять около 100%, а температура около 20°С.

При большой сухости воздуха, поверхность бетона поливают водой и накрывают пленкой, чтобы сохранить влажность. Такое часто встречается летом.

Если уровень влажности опустится ниже 40%, твердение почти полностью прекратится. То же самое произойдет если температура опустится ниже 0°С.

В этой таблице показана зависимость прочности бетона разных марок и классов от температуры.

Если заливка бетона производится в зимний период, необходимо организовать его обогрев.

Как прочность бетона связана с показателями морозостойкости и водонепроницаемости?

Прочность бетона зависит от его плотности. При этом высокий уровень плотности отражается и на других свойствах материала.

Несмотря на высокую плотность, бетон остается пористым материалом. В нем встречается множество пор и “капилляров”, в которых могут развиваться плесень, грибки и микроорганизмы. Такое воздействие негативно воздействует на материал и может привести к его разрушению.

Если бетон находится под регулярным воздействием низких температур. Влага в его порах замерзает и расширяется. С каждым циклом заморозки и разморозки, трещины и повреждения становятся больше и опаснее, ведя в конечном счете к разрушению.

Именно поэтому для бетона так важна плотность. Чем он плотнее, тем меньше в нем пор. Это касается не только их количества, но и размера.

Чтобы улучшить гидрофобные качества бетона, применяются специальные добавки и мастики, пропитывающие застывший камень.

Зачем нужно знать прочность бетона?

При строительстве сооружений, важно знать какие нагрузки будут ложиться на фундамент. Так, деревянный дом гораздо легче кирпичного, и уж тем более многоэтажного.

При этом избыточная прочность бетона также не приветствуется, поскольку более высокий класс бетона обойдется дороже.

Разные типы работ предусматривают использование своего класса бетона:

- легкий бетон В7,5 — подготовительные работы;

- В12,5 — мощение дорожек и стяжек, основания для легких конструкций;

- В15 — фундаменты для домов до 2 этажей;

- В20 — ленточные фундаменты, лестницы, свободные перекрытия;

- В22,5 — фундаментные основания, дорожки, монолитные стены;

- В25 — фундаменты, стены, бассейны;

- В30 — технические объекты и мосты;

- В35 — дамбы, гидротехнические объекты;

- В40 — мосты, метро, плотины, прочие конструкции с особыми требованиями.

Как определяется прочность бетона?

Чтобы присвоить определенному рецепту бетона класс, проводятся испытания кубических образцов с ребром 150 мм. В ходе испытаний образцы разрушаются особыми способами.

- Метод отрыва и скалывания. Из куба выдергивается заранее сделанный стержень.

- Метод вдавливания, с использования штампа и шарикового молотка.

- Метод упругого отскока. Для этого метода применяется особый измеритель прочности бетона. При этом материал остается целым. Для проведения теста используется молоток Шмидта. Такой вариант можно использовать на готовых конструкциях, чтобы убедиться в их прочности.

Молоток Шмидта применяется не только для тестирования бетона, но также кирпича и прочих материалов. Устройства производятся с разной энергией удара.

Чтобы провести испытание при помощи молотка Шмидта, понадобится участок площадью не меньше 100 кв. см. Молоток приставляется перпендикулярно к зоне испытания. Удар не должен приходится на крупные раковины или арматуру. На всех участках производится по 10 замеров.

После удара замеряется значение отскока. По итогам всех испытаний вычисляется средняя величина и затем высчитывается прочность на сжатие.

Разделение бетонов по прочности

Классификация марок бетона по прочности использовалась в Советском Союзе. Сейчас они делятся на классы. Марка обозначалось буквой “М” и числом, которое обозначало среднее давление, которое может выдержать бетон. Оно измерялось в кг на кв. см.

Класс бетона обозначается буквой “В” и числом, соответствующим максимальной прочности бетона, измеряемой в Мпа.

Класс бетона является более точным показателем чем марка. Посмотреть приблизительное соответствие класса бетона его марке можно в этой таблице:

Заключение

Строительный материал, появившийся еще в древности, активно используется и сейчас. Он претерпел множество изменений. В современных смесях применяются разные добавки, улучшающие его свойства. Благодаря этому удается снизить финансовые и трудовые затраты, получая качественный и надежный материал с необходимыми характеристиками.