Станок для изготовления керамзитобетонных блоков своими руками

Виды станков для производства керамзитобетонных блоков, как сделать оборудование своими руками?

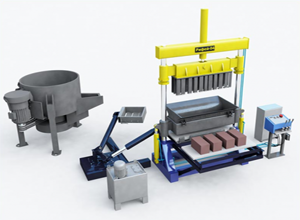

Производство теплого, прочного керамзитобетонного строительного материала, применяемого для возведения построек любого типа, часто происходит в заводских условиях, на профессиональных станках.

Производство теплого, прочного керамзитобетонного строительного материала, применяемого для возведения построек любого типа, часто происходит в заводских условиях, на профессиональных станках.

Некоторые мастера научились делать керамзитобетонные блоки на оборудовании, сделанном своими руками.

При изготовлении блоков на профессиональном или самодельном оборудовании, всегда пользуются рекомендациями нормативных документов, к которым относят положения ГОСТов.

Как устроены заводские и самодельные станки, какое еще оборудование применяют в производстве керамзитоблоков, как правильно выбрать устройство и другие нюансы, читайте подробнее в представленной статье.

Какое оборудование требуется?

Для выпуска керамзитобетоновых изделий разных видов (полнотелых, пустотелых) используют заводские профессиональные агрегаты, а также самодельные.

Выполненные профессионально, оба эти варианта будут приемлемы, если они способны изготавливать изделия, отвечающие ГОСТам:

К основному оборудованию, которое помогает получить качественные искусственные камни (керамзитоблоки), относятся:

- Ручной вибрационный станок.

- Вибрационный стол.

- Вибрационный пресс.

- Передвижной механизированный станок.

Рассмотрим каждый вид подробнее.

Ручной агрегат

Ручной вибрационный станок работает с помощью электродвигателя, специального стенда, форм для полнотелых или пустотелых блоков, съемных и образователей выемок.

Такое оборудование:

- работает только при активном участии работника;

- имеет невысокую стоимость и небольшие размеры.

Минусом является малая производительность, из-за низкой мощности (не выше 2,0 кВт).

Вибрационный стол

Вибрационный стол – это агрегат, работающий от электродвигателя. Стол имеет устройство с вибратором, стальной или оцинкованный поддон с цельными или съемными бортами.

Принцип действия агрегата прост:

- формы с залитой керамзитобетонной смесью устанавливают на поддон вибрирующего стола,

- состав при этом хорошо трамбуется, принимая нужную форму.

Устройство такого станка считается простым, удобным в обслуживании, при минимальных затратах на его покупку. Недостатком агрегата считают активное использование человеческого физического ресурса (труда) и низкую производительность объемов продукции.

Передвижной механизированный

Передвижной механизированный станок имеет мощность 2-10 кВт. Он относится к мобильным агрегатам, в котором есть:

- элементы вибрации;

- прицепные и съемные ролики;

- модульные системы.

Механизированный мобильный станок имеет малые габариты. Несмотря на невысокую стоимость, его минус – он низкая производительность труда, при повышенной энергоемкости.

Вибрационный пресс

Вибрационный пресс востребован для выпуска керамзитобетонов в больших объемах. Он работает на высокой мощности – 500 кВт, в автоматическом или полуавтоматическом режиме.

Пресс оборудован специальными приборами контроля за готовыми блоками. Плюсом станка считают производительность выше 150 м3 керамзитобетона за одну смену. Минус – только в его высокой стоимости.

Благодаря работе станков по налаженному этапу, происходит производство изделий от приготовления рабочей смеси и формирования изделий, до их последующей просушки и дальнейшей транспортировки на склад.

Дополнительные устройства

Чтобы создать керамзитобетонные блоки, дополнительно могут понадобиться бетономешалка и формы. Бетономешалка – электрический, бензиновый или дизельный вращающийся механизм-смеситель, который равномерно замешивает смесь для формы, образованную из всех необходимых сухих ингредиентов и воды.

Смесители

Смеситель представлен двумя основными видами:

- гравитационным (имеет вращающийся барабан и 2 лопасти);

- принудительным (с миксером внутри).

Самым бюджетным вариантом является гравитационный смеситель, так как он является эргономичным, и потребляет мало электрической энергии. При выборе бетономешалки обращают внимание на барабан, качество опрокидывания раствора, его мобильность, устройство корпуса и элементы, емкость и механизм вращения.

Формы

Поскольку производство керамзитоблоков должно соответствовать ГОСТу 33126-2014, в процессе выпуска изделий используют специальные формы заданного размера. Они бывают небольшими, которые и будут являться готовыми изделиями, или огромными, залитыми в большие прямоугольные или квадратные поддоны. Из огромных поддонов-форм блоки затем нарезаются режущим механизмом по нужным габаритам.

Формы бывают съемные и несъемные, и выполняются из различных материалов: металла, дерева, фанеры, полиэтилена (силикона, пластмассы).

Формы также бывают:

- Простые. Имеют прямоугольную или квадратную форму, в зависимости от того, что изготавливается: блок или полублок, изделие получается полным по внешнему виду.

- Сложные. Вторая имеет углубления, которые предназначены для образования пустотелых блоков.

Если производство небольшое, то можно использовать строительный миксер для перемешивания, а также лопату и емкость для раствора.

Как сделать самостоятельно?

Для того, чтобы самостоятельно изготовить станок, производящий керамзитобетонные блоки, нужны будут инструменты и подходящие материалы.

Мастеру понадобится:

емкость для замеса и строительный миксер (или бетономешалка);

емкость для замеса и строительный миксер (или бетономешалка);- лопата;

- кельма;

- цемент;

- проточная чистая вода;

- кварцевый песок;

- гранулированный керамзит;

- полимерная добавка, например, битумная эмульсия.

Для станка будут нужны:

- ручной агрегат для сварки;

- слесарные тиски, болгарка с насадками;

- покупной электродвигатель (допустимая мощность 1,2 кВт), стальные или оцинкованные листы (толщина 3 мм);

- трубы из металла (диаметр 8-10 мм);

- строительный крепеж;

- гаечные ключи.

Самодельное оборудование имеет простое устройство, состоящее из:

- основной матрицы;

- ручного пресса;

- вибрирующего механизма.

Порядок действий при самостоятельном создании станочного агрегата состоит в следующем:

- Подготовка и закупка нужных материалов, составление плана работ и выполнение чертежа, знакомство с технической документацией процесса, подробно описанного в специализированной литературе.

- Изготовить металлический формовочный ящик по запланированным размерам блоков.

- Приварить ручки к формовочному ящику снаружи, для переноса станочного агрегата.

- Сделать при помощи труб пустотообразователи. Их высота, согласно плану, должна быть на 5 мм меньше, чем показатели высоты подготовленного формовочного ящика.

- Соединить трубы друг с другом подготовленной стальной пластиной.

- Приварить получившуюся конструкцию с двух сторон к стенам ящика со стороны торца.

- Сделать ручной пресс из стальных листов, которые по габаритам должны быть на 2 мм меньше, чем ящик-форма.

- Вырезать в заготовке отверстия, которые меньше диаметра трубки на 1 мм.

- Приварить ручки к краям подготовленной крышки.

- Выполнить сварку кронштейнов, которые нужны для удержания электрического двигателя, снаружи стенок.

- Установить двигатель, наладить работу пускового механизма.

- Оснастить вал электродвигателя специальным устройством – эксцентриком, для создания вибрирующей функции.

Выполняя последовательно все шаги, при наличии нужных инструментов и материалов, можно быстро создать самодельный станок для керамзитоблоков. И хотя он будет мало производить изделий за один раз, зато можно всегда самостоятельно контролировать весь процесс создания.

Советы по выбору техники для изготовления

Прежде чем начать выбор оборудования для создания керамзитоблоков, необходимо определиться с необходимым объемом материала для строительства, который рассчитывается по конкретному проекту.

Прежде чем начать выбор оборудования для создания керамзитоблоков, необходимо определиться с необходимым объемом материала для строительства, который рассчитывается по конкретному проекту.

Для этого можно воспользоваться калькулятором-онлайн.

Дальше нужно определиться с местом, где будут готовиться керамзитоблоки:

- цех;

- сарай;

- улица и т.д.

Для создания качественной продукции, необходимо:

- помещение, в котором будет происходить процесс замеса;

- формовки и укладки смеси;

- отдельная зона, где будет осуществляться сушка.

При требуемых небольших объемах блоков, при невозможности изготовить станочный агрегат самому, можно взять станок и бетономешалку напрокат. Это можно сделать на строительных форумах и досках объявлений, которые есть в каждом регионе РФ.

Также обязательно нужно сделать расчет себестоимости – будут ли выгодны все затраты, связанные с изготовлением керамзитоблоков своими руками, или легче будет приобрести готовые изделия. Затраты будут касаться не только станка, но и расходов на транспорт, закупки сырья, оплаты человеческого труда (если в процессе будут участвовать наемные работники).

Покупать промышленное оборудование целесообразно для человека, который планирует заняться предпринимательской деятельностью. При хорошем стартовом капитале, он может купить оборудование по средней стоимости. Как только у него появится постоянный рынок сбыта, будет эффективнее и целесообразнее приобрести более дорогие модели.

При выборе обращают внимание на:

- сопровождающую документацию к станку (инструкцию, сертификат качества, гарантию от производителя);

- качество материалов, из которых изготовлен агрегат, беспрепятственную работу действующих механизмов;

- работу всех элементов – кнопок запуска, переключений, двигателя, формующей, вибрационной и передвижной системы.

Стоимость

Отечественные производители все чаще радуют своими разработками оборудования. На рынке представлено много разных моделей станков – от дорогих до более доступных по цене, которые позволяют выпускать разное количество керамзитобетонных блоков. Наиболее популярные агрегаты можно посмотреть в таблице ниже:

| Наименование станков, город | Производитель | Цена станка (руб.) |

| «Сибирь», Москва | ООО «Delay-bloki.ru» | 6 850 |

| «Кондор 1—90—ТБ», Златоуст, Челябинская область | ООО «Стройтехника» | 521 000 |

| «СПРУТ-2», Белгород | ООО «Проммаш» | 66 000 |

| «Рифей-Удар», Златоуст,Челябинская область | ООО «Стройтехника» | 1 516 000 |

Приобретение профессионального станка от завода-производителя станет выгодным приобретением при наличии рынка сбыта. Если у предпринимателя или строительной компании сбыт пока отсутствует, значит, можно на первых порах воспользоваться устройствами, выполненными своими руками.

Заключение

Любое станочное оборудование для создания керамзитобетонного материала имеет вибрационный механизм, который помогает дополнительно перемешивать залитый в формы состав и тщательно утрамбовывать его по форме.

Оборудование бывает:

- производительными;

- заводскими;

- с выпуском большого объема продукции;

- самодельными, которые могут изготавливать керамзитоблоки небольшими партиями.

Агрегаты бывают стандартными и мобильными. Второй вид наиболее интересен тем, что его можно транспортировать на любые расстояния, а также сдавать в аренду.

Станок по выпуску керамзитобетонных блоков своими руками

![]()

В массовом гражданском и промышленном строительстве применяют станок для производства керамзитоблоков заводского исполнения. Такие агрегаты обладают высокой мощностью, производительностью, удобством в эксплуатации. Ограничительной характеристикой промышленного оборудования является высокая стоимость.

Для уменьшения затрат используют самодельное оборудование для производства керамзитобетонных блоков. Станки, выполненные своими руками, позволяют изготавливать материал в короткие сроки с наименьшими затратами.

Какие станки используют для выпуска керамзитоблоков

Для выпуска керамзитобетонных блоков применяют следующие виды оборудования:

- заводского исполнения;

- самодельного изготовления.

Промышленные станки используются для изготовления большого количества строительных материалов. Используются на заводах, фабриках, домостроительных комбинатах.

![]()

Самодельные станки применяют для выпуска блоков своими руками в домашних условиях. Используют для возведения загородных домов, дачных коттеджей, гаражей, овощехранилищ и других хозяйственных построек.

Особенности самодельных станков

Виды оборудования для изготовления керамзитобетонных блоков:

- Ручные вибрационные станки.

- Передвижные механизированные станки.

- Вибрационные столы.

- Вибрационные прессы.

Ручные вибрационные станки

Состоят из электродвигателя и вибрационного стенда. Смесь укладывается в формы. Оборудование позволяет выполнять цельные или пустотные блоки. Техническая оснастка имеет стационарные или съемные пустотообразователи.

![]()

Основным достоинством оборудования являются небольшие габариты и относительно низкая стоимость.

Недостатком служит небольшая мощность и малая производительность. Все процессы проходят при непосредственном участии человека. Мощность оборудования не превышает 2,0 кВт.

Передвижные механизированные станки

Оснащены вибрационным оборудованием для керамзитобетонных блоков мощностью от 2 до 10 кВт. Для перемещения служат прицепные или съемные ролики. Для выполнения дополнительных функций оборудуются модульными системами.

Достоинством является возможность свободного перемещения, малые габариты, небольшая стоимость.

Недостатком служит невысокая производительность и энергоемкость оборудования.

Вибрационные столы

![]()

Представляют собой пространственную конструкцию с электродвигателем и вибрационным устройством. Поверхность стола состоит из стального поддона. Для его изготовления используется стальной оцинкованный лист толщиной от 3 мм с бортами.

Формы с залитой смесью устанавливаются на поддон. Под действием вибрации раствор утрамбовывается и принимает необходимую форму. После этого изделия отправляют на сушку.

Достоинством вибрационных столов является простота устройства, обслуживания, минимальная стоимость оборудования.

Недостатком является низкая производительность и большая доля ручного труда.

Вибрационные прессы

Используются на промышленных предприятиях. Обладают мощностью до 500 кВт. Оборудованы автоматикой и приборами неразрушающего контроля готовых изделий.

Оборудование работает в автоматическом и полуавтоматическом режиме на всех этапах производства. Производительность достигает 150 и более кубометров изделий в смену.

Технология производства керамзитблоков

![]()

Производство керамзитовых блоков состоит из следующих этапов:

- Приготовление рабочей смеси.

- Формование изделий.

- Предварительное затвердевание.

- Просушка изделий и набор прочности.

- Транспортировка керамзитобетонных блоков на склад.

Подготовка раствора

Для приготовления 100 кг рабочей смеси принимают следующие пропорции, кг:

Цемент марок М400 или М500 используют в сухом и чистом виде. Для получения глянцевой поверхности в смесь добавляют плиточный клей. Пластичность и укладываемость раствора повышают с помощью пластификаторов.

Химические добавки повышают морозостойкость и водонепроницаемость готовых изделий. Для увеличения пористости используют древесную омыленную смолу.

Бетонный раствор получают тщательным перемешиванием компонентов смеси. В бетономешалку или специальную емкость помещают взвешенное количество ингредиентов. Состав перемешивают в течение 2—3 минут.

Из готовой порции смеси получают 9—10 стандартных блоков размером 39?19?19 см.

Формовка изделий

Приготовленный состав укладывают в специальные стальные формы. После каждого использования формы ополаскивают чистой водой и протирают сухой ветошью.

Формы со смесью устанавливаются на вибрационный стенд. Под воздействием вибрации смесь в формах уплотняется. По мере осадки и уплотнения добавляют необходимое количество раствора. Излишки бетона своевременно удаляют.

После достаточного уплотнения готовые изделия в сушильную камеру.

Сушка и хранение

![]()

Высыхание проводят при температуре 50—60°C в течение 2 суток. По истечении указанного срока изделия сушат 25—26 дней на открытом складе в естественных условиях. Высушенный изделия отправляют на склад готовой продукции для последующей реализации.

Производители, характеристики и стоимость промышленного оборудования

Наибольшей популярностью среди специалистов пользуются разработки отечественных производителей. На российском рынке представлен большой ассортимент станков по изготовлению керамзитобетонных блоков. Самые известные из них представлены в таблице.

Размеры, м — 0,45?0,38?0,33

Мощность установки, кВт — 0,12

Выработка, блок/смена — 320

Мощность установки, кВт — 0,55

Выработка, блок/смена — от 600 до 1500

Размеры, м — 1,2х1,8х2,8

Мощность установки, кВт — 16,5

— 750 блок/смена (39х19х19 см);

— 1800 штук кирпича (25х12х88 см);

Размеры, м – 6,4х4,9х2,6

Мощность, кВт — 21,6

— 1700 блок/смена (39х19х19 см);

— 4000 штук кирпича (25х12х88 см);

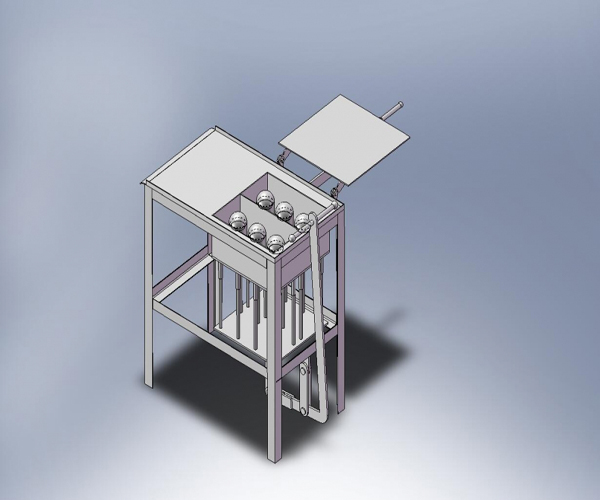

Как сделать станок для керамзитных блоков своими руками?

![]()

Сделать станок по выпуску керамзитобетонных блоков своими руками по силам каждому человеку. Самодельное устройство целесообразно использовать для личного применения и производства блоков на продажу. В противном случае выгодно купить готовые блоки либо взять оборудование в аренду.

Основными элементами самодельного станка являются:

- Матрица.

- Ручной пресс.

- Вибратор.

Для изготовления самодельного станка потребуются следующие инструменты и материалы:

- ручной сварочный агрегат;

- болгарка или ножовка по металлу;

- набор гаечных ключей;

- слесарные тиски;

- стальной лист толщиной 3 мм;

- стальные трубы диаметром 8—10 мм;

- электродвигатель мощностью до 1,2 кВт;

- крепеж (болты, шайбы, гайки, шплинты).

Порядок выполнения работ

Для упрощения процесса сборки рекомендуется воспользоваться технической документацией. Чертежи с подробным описанием процесса сборки приведены в технической литературе. Электронные версии журналов и книг по данной тематике можно найти в Интернет.

- Из листа металла изготавливают формовочный ящик. Размеры формовочного ящика подбирают в зависимости от требуемых размеров блоков.

- С внешней стороны торцевых стен формовочного ящика приваривают ручки. Они предназначены для переноски станка.

- Из труб изготавливают пустотообразователи. Высоту деталей принимают на 3—5 мм меньше высоты формовочного ящика. Трубы соединяют между собой стальной пластиной.

- С помощью сварки соединяют трубы и пластину в единую конструкцию.

- Полученную конструкцию с обоих сторон приваривают к торцевым стенкам формовочного ящика.

- Изготавливают ручной пресс. Для этого используют стальной лист на 1—2 мм меньше размеров формовочного ящика. В заготовке вырезают отверстия на 0,5—1,0 мм меньше диаметра трубы. По краям крышки приваривают ручки.

- С наружной стороны стенки формовочного ящика приваривают кронштейны для установки электродвигателя.

Устанавливают электродвигатель мощностью 0,5—1,0 кВт с пусковым механизмом. Для создания вибрации вал электродвигателя оснащают эксцентриком.

Какой станок нужен для для производства керамзитоблоков?

Керамзитобетонные блоки — популярный стройматериал, используемый для изготовления несущих конструкций. Особенность производства этих блоков в том, что в качестве наполнителя вместо шлака или щебня, применяется керамзит, получаемый при обжиге глины.

Именно благодаря этому компоненту, керамзитобетонные блоки являются отличным утеплителем, отличаются экологической чистотой, прочностью и облегченностью.

Этапы изготовления керамзитобетонных блоков

Образование рабочей смеси

Сначала в бетономешалку заливают воду, затем насыпают цемент, потом подмешивают керамзитовый песок, после чего добавляют крупнофракционный керамзит. Все ингредиенты тщательно перемешивают.

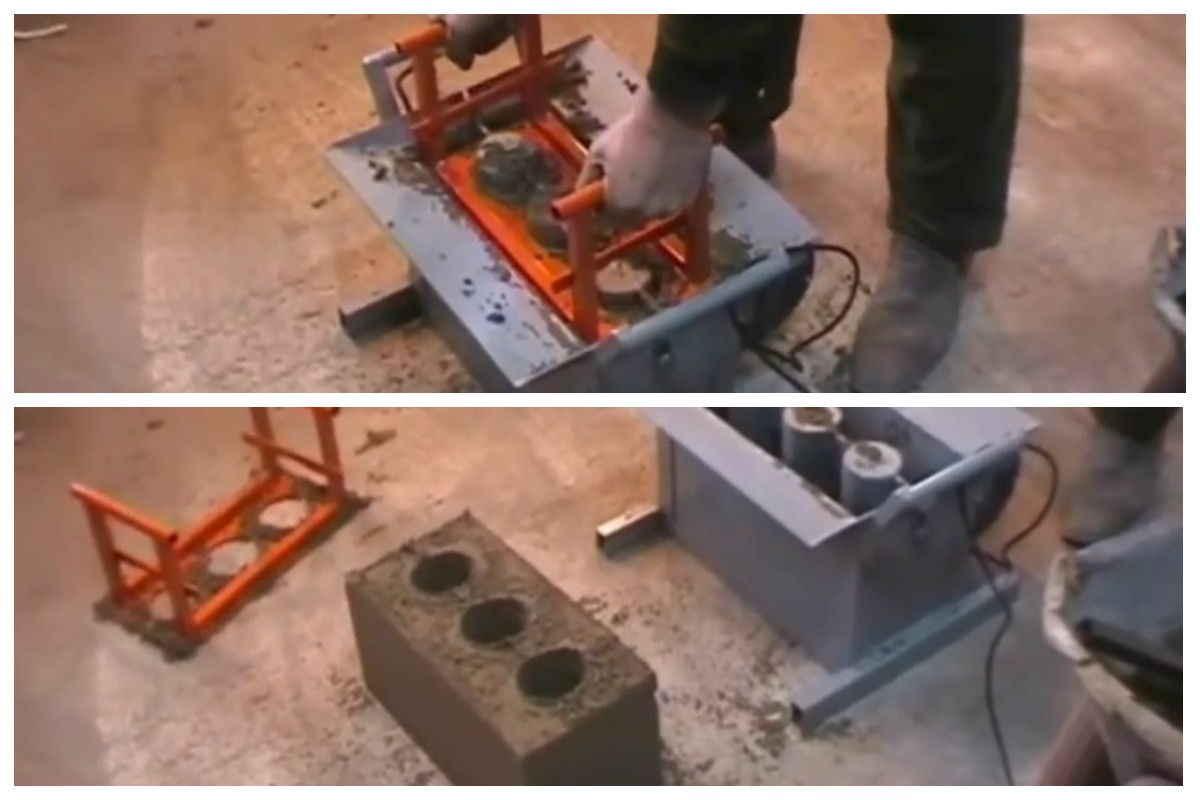

Формирование и уплотнение смеси

Изготовленным раствором заполняют формы необходимых размеров. В них смесь уплотняется. Излишняя жидкость, посредством пуансона, отжимается.

Предварительная просушка бетонных изделий

Блоки высвобождаются из форм автоматически либо вручную. Готовые изделия располагаются отдельно друг от друга для просушки. На это может потребоваться от 6 часов до одних суток. Уложенная в штабеля продукция, что называется, «доходит» до нужной кондиции в течение трех суток.

В соответствие с технологическими нормами, бетонные изделия держат две-три недели в слегка увлажненной среде.

Окончательная недельная просушка.

В течение этого времени цемент приобретет марочную прочность.

Если производство керамзитобетонных блоков осуществляется зимой либо нет условий для полноценной просушки изделий, в рабочую смесь добавляют пластифицирующие добавки. Они сокращают процесс схватывания бетона до 6-8 часов, обеспечивают прочность блокам, повышают их морозостойкость.

Видео: производство керамзитоблоков в домашних условиях.

Оборудование для мелклосерийного производства

1. Ручной стационарный вибростанок

Это оптимальное решение для домашнего производства блоков. Вибратор элементарной конструкции прикреплен к корпусу станка. Посредством колебаний, им производимых, происходит заполнение формы. Для создания пустот может оснащаться съемными стержнями.

2. Мобильный высокомеханизированный станок

Его многосекционные формы имеют до 6 матриц. Некоторые модели оснащены не только вибромотором, но и прессом для утрамбовывания. В процессе производства формы заполняются смесью, вибрация и давление придают блокам нужную форму; для их просушки секция опускается на подготовленную опалубку; после этого, станок перемещается на новое место.

Состоит из металлической станины и прикрепленного к ней вибродвигателя. На металлический поддон устанавливают формы, заполненные раствором, который уплотняется посредством вибрации.

Вполне возможно, что ниша производства керамзитобетонных блоков в вашем регионе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

Оборудование для изготовления крупных партий

Вибропрессующий станок Спрут-2

- весит 140 кг;

- состоит из матрицы на два блока, вибродвигателя (380 В, 550 Вт), рамы, поддона, пуансона, поддоносъемника;

- выпускает за смену 600 – 1500 изделий (390×190×190 мм).

Автоматизированный вибпропрессорный комплекс Кондор 1-90-ТБ

- • помимо керамзитоблоков, производит теплоблоки, полублоки, шлакоблоки, арбалитовые блоки, а также облицовочные материалы, садовые бордюры, брусчатку, кирпичи;

- • весит 1,57 тонны;

- • имеет габариты – 1,2х1,8х2,8 м;

- • состоит из матрицы-пунсона, вибропресса мощностью 16,5 кВт, бетоносмесителя объемом 90 л, ленточного транспортера, насосной станции, бункера, 5 поддонов, стеллажа, пульта управления;

- • выпускает за смену 750 штук блоков (390х190х190мм), 1800 штук кирпича (250х120х88мм), 50 м2 тротуарной плитки.

Видео: вибропресс Кондор 1-90-ТБ

- рассчитан на изготовление стеновых блоков, бордюрных камней, тротуарных плит;

- способен работать не только под навесом, но и под открытым небом;

- весит 4,4 т;

- имеет габариты: 6400х4900х2600 мм;

- состоит из вибропресса мощностью 21,6 кВт, смесителя, дозатора, модуля подачи поддонов, загрузчика смеси, электрошкафа, маслостанции;

- производит в час 250 стеновых блоков (390х190х190 мм), 350 штук полублоков (390х120х188 мм), 500 штук бордюров (780х150х300 мм), 200 штук бордюров (780х80х200 мм), 625 штук тротуарной плитки (100х200х70 мм).

Как самому сделать станок для производства керамзитоблоков?

Созданный своими руками станок обойдется в 10 раз дешевле фабричного. В комплектацию простейшей самодельной установки входят формовочный ящик без матрицы (дна) и размещенный на боковой стене вибратор. Съемную матрицу готовят вручную.

На этом станке можно производить блоки, имеющие габариты 390х190х188 мм, с процентом пустотности не более 30 %. Форма пустот может быть круглой или прямоугольной. Пустотообразователь обязательно должен быть конусовидным, тогда форму легко будет снимать с блока.

Изготовить матрицу достаточно просто:

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой

- снимаем замеры с формы блока;

- вырезаем соответствующую заготовку из листа металла 3-миллиметровой толщины (желательно предусмотреть запас – примерно 5 см – для утрамбовки);

- из заготовки выполняем сквозной ящик (без дна);

- сварочный шов делаем снаружи.

Для устойчивости станка можно с торцов ящика приварить тонкие профильные трубы. Затем по периметру основания выполнить резиновую обивку. А чтобы не просыпался раствор, нужно изготовить окаймляющий фартук.

В роли вибратора можно использовать электродвигатель стиральной машины мощностью 150 Вт. Нужно только добиться смещения центров. На вал прикрепляется металлическая планка с боковым отверстием – эксцентриком (его параметры определяются путем эксперимента).

Изготовление керамзитобетонных блоков в домашних условиях

- Приготовление раствора.

- Помещение смеси в формы и отправление на прессовку.

- Недельная просушка блоков: складирование их в штабели с 2-3-сантиметровым просветами.

- Извлечение блоков из форм.

- Помещение изделий на склад.

Самостоятельное изготовление керамзитобетонных блоков отличается высоким уровнем рентабельности. Для начинающего бизнесмена такое производство – замечательная идея.

Оборудование для производства керамзитоблоков и описание технологического процесса

Керамзитоблоки представляют собой блоки из керамзитобетона – разновидности «легкого» бетона. Этот материал пришел на смену популярным ранее шлакоблокам. Состав и технология изготовления керамзито- и шлакоблоков практически идентичны. Разница лишь в том, что в шлакобетоне заполнителем служил доменный шлак, что негативно сказывалось на морозостойкости и прочности кладки. После замены шлака на керамзит технические характеристики материала многократно улучшились, как и степень его экологичности.

Технология производства керамзитоблоков

Керамзитобетон – искусственный материал, изготовленный на основе цемента, воды и керамзита. Керамзит получают путем обжига легкоплавкой глины.

Он представляет собой округлые или овальные гранулы неправильной формы, которые имеют диаметр 4-8 мм. Более мелкие гранулы называют керамзитовым песком.

Гранула керамзита на изломе похожа по структуре на застывшую пену. Благодаря спекшейся оболочке, гранулы отличаются особой прочностью.

Линия по изготовлению блоков «под ключ» включает:

-

вибропресс с пультом управления; бетономешалку; эстакаду для установки бетономешалки с приемным лотком; формообразующую оснастку; формовочные поддоны.

Технология изготовления керамзитоблоков значительно отличается от процесса производства пеноблоков. Это обусловливает тот факт, что керамзитобетон обладает лучшими техническими качествами. Он не нуждается в дополнительном утеплении, и при разнице температур не образуется конденсат.

Технологический процесс можно разделить на следующие этапы:

-

приготовление смеси; формовка; затвердение с применением вибростанка; просушка изделий; транспортировка на склад.

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

Видео о том, как правильно выполнить кладку керамзитоблоков своими руками при загородном строительстве можно найти в статье.

Приготовление смеси

На изготовление одного блока потребуется 0,01 м3 раствора. Как приготовить смесь и из чего определяется ГОСТом и ТУ и может несколько варьироваться.

Ориентировочные пропорции выглядят следующим образом:

-

керамзит – 60%; песок – 20-22%; цемент – 10%; вода – 8-10%.

При соблюдении таких пропорций получается крепкий материал, который имеет небольшой вес и отличается хорошей теплоизоляцией. Вес готового блока в сыром виде составляет 11 кг, в сухом – 9,5 кг.

Цемент для производства блоков должен быть свежим и идеально чистым. Желательно взять цемент марки М400 или М500. Керамзитового песка необходимо брать в 2 раза меньше, чем керамзита. Это позволит обеспечить оптимальную плотность материала.

Чтобы получить глянцевую поверхность, в раствор можно добавить клей для камня или плитки. Но при этом экологическая безопасность материала снижается. Также в раствор добавляют специальные воздухововлекающие добавки. Как правило, для этого используют древесную омыленную смолу.

Чтобы повысить прочность материала, в него добавляют пластификатор (около 5 г на 1 блок). Такой материал отличается более высокой водонепроницаемостью и морозостойкостью. Он более стойкий к образованию трещин и истиранию блоков.

Приготовление смеси для керамзитоблоков в бетономешалке типа «груша»:

Формовка

После смешивания компонентов раствор отправляют на формовку, где будущим блокам придается нужная форма и размер.

Затвердение с применением вибростанка

Для обеспечения твердения раствора используют вибростанок. Благодаря вибрациям, раствор в формах становится более плотным и приобретает требуемую структуру. Когда раствор достигает максимальной плотности, излишки смеси снимают с помощью стальной пластины.

Просушка изделий

Блоки отправляются на просушку прямо в формах. Она может производиться естественным путем или с помощью пропаривания в специальной камере.

Сушка продолжается около двух суток. Если в смесь был добавлен пластификатор, время сушки снижается до 6-8 часов.

Транспортировка на склад

Готовые блоки складируют в сухом помещении. После просушки они готовы к реализации и использованию.

Производство керамзитоблоков своими руками

Поскольку технология производства керамзитоблоков довольно проста и не предполагает значительных вложений, организовать изготовление материала можно и в домашних условиях. Все, что потребуется для этого, – приобрести сырье и специальное оборудование. При этом себестоимость одного блока будет составлять всего 18-20 рублей.

Оборудование для производства блоков

Чтобы минимально обеспечить производственный процесс по выпуску керамзитоблоков, понадобится:

-

вибростол; бетономешалка; формовочные поддоны из металла.

Можно приобрести вибропрессовочную установку, которая заменяет вибростол и формы.

Также потребуется помещение с ровным полом, системой электроснабжения, вентиляции и отопления и открытая площадка, которую можно использовать для сушки и хранения изделий.

На начальном этапе изготовления керамзитоблоков можно ограничиться оборудованием мощностью около 0,6 кВт и производительностью 20 блоков за 1 час. Купить его можно примерно за 2 тыс. рублей. Цена на более мощные станки на порядок дороже – около 30 тыс. рублей.

На фото — наиболее популярные станки для самостоятельного производства керамзитоблоков:

Как самостоятельно изготовить станок для изготовления керамзитобетона

Станок для производства керамзитоблоков можно изготовить своими руками. При этом его стоимость будет дешевле в 10 раз, чем у фабричного.

Самый элементарный вариант станка выполняется по схеме «несушка». Он состоит из формовочного ящика без дна (матрицы) и вибратора, который расположен на боковой стене. Чтобы матрицу было легко снять, ее следует оборудовать ручками.

Стандартный размер одного блока составляет 390*190*188 мм. Процент пустотности – не больше 30%. Пустоты могут иметь прямоугольную или круглую форму. Главное, чтобы пустотообразователь обладал конусностью, чтобы форму было легко снять с блока.

Чтобы изготовить матрицу, нужно вырезать заготовку по форме блока из листового металла от 3 мм толщиной. При этом нужно делать 5 см-вый запас для утрамбовки. Из заготовки нужно выполнить сквозной ящик, не имеющий дна. Сварочный шов необходимо делать снаружи.

Чтобы станок получился более устойчивым, с торцов следует приварить планки из тонких профильных труб и выполнить по периметру основания обивку из резины. Чтобы раствор не просыпался, необходимо сделать окаймляющий фартук.

Вибратор можно сделать из электродвигателя со стиральной машины с мощностью 150 Вт. Для этого необходимо выполнить смещение центров. На вал нужно прикрепить планку из металла с отверстием с края – эксцентрик. Параметры эксцентрика определяются экспериментальным путем.

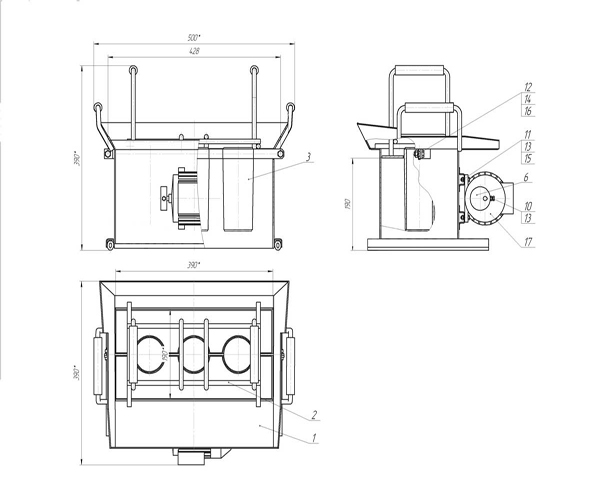

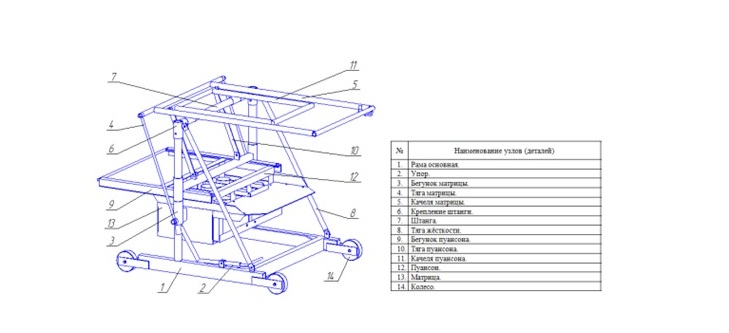

Пример чертежа станка для производства керамзитоблоков

Компьютерная модель станка для керамзитобетонных блоков

Краткое описание процесса изготовления керамзитоблоков в домашних условиях

Приготовить смесь. Процесс замеса должен иметь такую последовательность:

-

заливается вода; засыпается цемент (при непрерывном помешивании) и перемешивается с водой; добавляется мелкий заполнитель, после этого – крупный; масса перемешивается до полусухого состояния.

Можно изготавливать блоки с различными наполнителями: керамзитом, отходами кирпича, опилками, пенополистиролом и др.

Поместить раствор в формы и отправить на прессовку.От плотности раствора во многом зависят свойства готового материала, поэтому обойтись без вибростанка не получится.

Отправить блоки на просушку. Складировать их удобнее всего в пирамидальные штабели с просветом 2-3 см между блоками. Чтобы изделие приобрело большую прочность, блоки желательно выдержать на воздухе около недели.

Достать готовые блоки из форм. Желательно приобрести формы со съемными бортиками, чтобы можно было вынимать изделия без повреждений. Поместить готовые изделия на склад или сразу отправить на реализацию.

На видео — все этапы процесса производства керамзитоблока своими руками, а также описание станка, необходимого для этого:

Сделать керамзитобетонные блоки самостоятельно довольно просто, и производство имеет высокий уровень рентабельности из-за низкой себестоимости материалов. Поэтому изготовление керамзитобетона – отличная идея для начинающих предпринимателей.

Станок для изготовления шлакоблоков своими руками

При строительстве широко применяют бетонные шлакоблоки. Их можно изготовить в домашних условиях. Если сделать вибростанок для производства блоков своими руками, то это значительно сократит расходы на строительство и сэкономит время.

- Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

- Преимущества изготовления станка своими руками

- Конструкция самого простого станка, чертежи: как правильно сделать матрицу

- Самодельный станок с вибрирующим устройством: что для этого потребуется

- Этапы изготовления шлакоблоков в домашних условиях

Станок для изготовления шлакоблоков своими руками, какое устройство выбрать

Вибростанок – это устройство для уплотнения бетонной смеси под давлением с помощью вибрации. Свойства изделия, изготовленного таким способом:

- плотная структура;

- прочность;

- износоустойчивость;

- морозоустойчивость;

- низкая теплопроводность;

- небольшой вес при крупных габаритах;

- низкая себестоимость.

Единого стандарта готовой конструкции нет. Станки разделяют по следующим характеристикам:

- способ управления (ручной или автоматизированный);

- производительность (количество изготовленных блоков за 1 цикл);

- тип изделий (монолитные или пустотелые);

- удобство.

Вибростанок нужно подбирать в зависимости от предстоящего объема строительства. Когда для работы требуется небольшое количество стройматериалов или они нужны ситуативно, то подойдет станок простой конструкции с производительностью 1 блок за 1 цикл работы.

Для масштабной стройки, а также для производства блоков на продажу, целесообразно обзавестись агрегатом, с помощью которого можно делать несколько изделий за один производственный цикл. Его можно оборудовать устройством для облегчения выемки блоков, подъемником и т.д. Это минимизирует ручной труд при высоких показателях производительности.

Нетрудно сделать шлакоблочный станок своими руками, материалы для этого доступны и не требуют крупных финансовых вложений.

Преимущества изготовления станка своими руками

Преимущества самодельного устройства:

- Станок для изготовления шлакоблоков, сделанный своими руками, стоит дешевле покупного.

- Удешевление доставки. Если во время стройки нужно пополнить запас блоков, можно изготовить недостающие стройматериалы прямо на стройплощадке. Это особенно удобно, если стройка ведется за городом. Не придется ехать в магазин, загружать и выгружать материалы.

- Не нужно покупать шлакоблоки с запасом. Можно изготовить их с точностью до одной штуки.

- При самостоятельном производстве шлакобетонных изделий легко контролировать входящие в раствор компоненты. Это страховка от некачественных стройматериалов. Можно быть уверенным, что шлакобетонный раствор не содержит токсичных или других вредных компонентов.

- После окончания строительных работ вибростанок можно продать.

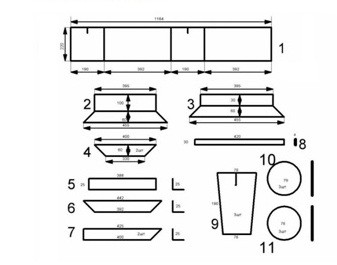

Конструкция самого простого станка, чертежи: как правильно сделать матрицу

Конструирование вибростанка для блоков своими руками начинается с подготовки чертежей. Они содержат графическое изображение, масштабирование, описывают размеры матрицы и остальных деталей.

Рис. 1 Чертеж деталей матрицы

1 – плоская заготовка матрицы;

5, 6, 7 – уголки для укрепления поддона;

8 – перегородка для цилиндров;

9 – образователь пустот (цилиндр);

Рис. 2 Чертеж станка для изготовления шлакоблоков

- Форма (матрица) – это основа станка, металлический ящик для закладки бетонно-шлаковой смеси. Стенки матрицы делаются из металла.

- Двигатель располагается на корпусе. При включении электрического питания происходит вибрация за счет смещения грузов внутри матрицы.

- Для облегчения выемки готового блока цилиндр проектируется с небольшой конусностью. Она составит 2-3 мм.

Основной элемент вибростанка – это матрица. Она является шаблоном. Обычно делается матрица стандартных размеров. Ее габариты составляют 400х200х200 мм.

Для изготовления матрицы используют лист металла толщиной 3 мм. Важным условием для производства изделий высокого качества является ровная внутренняя поверхность формы. Сварочные швы делаются снаружи. Чтобы станок служил долго, нужно выбирать прочную, устойчивую к коррозии сталь.

По технологии в шлакоблоке должны быть полости, которые уменьшают вес и теплопроводность изделия. Для образования полостей в форму ставят специальные цилиндры – образователи пустот. Достаточно трех цилиндров диаметром 80 мм. Изготовить цилиндры можно из обрезков стальных труб. Стационарные цилиндры можно заменить пустыми бутылками из толстого стекла.

Важно! Перед каждым циклом матрицу и цилиндры необходимо смазывать.

Самодельный станок с вибрирующим устройством: что для этого потребуется

Инструменты и материалы, которые понадобятся:

- аппарат для электрической сварки;

- угловая шлифовальная машина для работы по металлу;

- тиски;

- слесарные инструменты;

- мотор электрический (500-750 Вт);

- лист металла и полоска (3 мм);

- трубы (75-85 мм);

- болты, гайки;

- листовая резина.

- Определяется размер формы. Можно использовать стандартные размеры (400х200х200 мм). Если нужны блоки другого размера, то их замеряют и проектируют форму по полученным значениям.

- Подготавливается чертеж.

- С помощью болгарки из металла вырезаются стенки формы. Количество боковых стенок определяется количеством отсеков. Можно делать 1,2 и более одинаковых отсеков. На выходе получится такое же количество шлакоблоков. Самый простой станок содержит 1 отсек.

- С помощью сварки собирается боковая окантовка. Сначала нужно прихватить металл и убедиться в том, что он соединен правильно. После этого приварить окончательно.

- По высоте формы обрезаются металлические трубки. Сбоку нужно сделать продольные разрезы и сформировать цилиндры конусообразной формы.

- Конусы привариваются к днищу матрицы. Между ними делается поперечная перемычка, сверху ставятся заглушки.

- Дно приваривается к боковой окантовке.

- Поддон матрицы обивается резиной для защиты нижнего края от повреждений.

- Для устойчивости можно приварить планки из профильных труб с небольшим сечением.

- Сбоку крепятся рукоятки для перемещения и подъема.

- Устанавливается резьба, к ней крепится электрический двигатель.

- Привинчивается верхняя крышка, в которой сделаны отверстия для конусов. Крышка должна соответствовать внутренним габаритам матрицы.

- Наносится антикоррозийное покрытие.

- Производится пробное включение установки. Оно покажет, какие необходимо внести корректировки.

Дополнительная информация! Самодельный вибростанок для керамзитоблоков работает по такому же принципу.

Этапы изготовления шлакоблоков в домашних условиях

Процесс производства шлакоблоков называется вибропрессованием. Это уплотнение в пресс-форме полусухого шлакобетонного раствора под действием вибрации.

Ингредиенты для раствора:

- шлак – 14 частей;

- гравий (размер до 15 мм) – 4 части;

- песок просеянный крупный – 4 части;

- цемент с маркировкой М400-М500 – 3 части;

- вода – от 3 до 6 частей;

- пластификатор для укрепления и ускорения просушки (добавлять в раствор согласно инструкции производителя).

Заменить пластификатор могут опилки, щебеночный отсев, кирпичные обломки, керамзит.

Другие рецепты шлакобетонных смесей:

- Шлак с цементом смешиваются 8:1,5. Вода для разведения составляет не более половины массы цемента.

- Цемент, угольная зола и щебень смешиваются 1:4:4. Вода добавляется до пластичного состояния раствора.

Важно! Воду добавляют только после смешивания всех сухих компонентов. Готовый шлакобетонный раствор сохраняет форму при сжатии в ладони и распадается при падении.

- Приготовить смесь.

- Установить оборудование на ровную площадку, подключить электропитание.

- Форму обработать смазочным материалом.

- Подготовленный раствор уложить в форму, накрыть крышкой.

- Включить двигатель.

- По мере усадки раствора в процессе вибрации его необходимо добавить. Количество раствора должно быть одинаковым, иначе шлакоблоки будут разного размера.

- Выключить двигатель, когда крышка коснется упоров, формирующих высоту блока.

- Готовое изделие аккуратно достать из формы и отправить на просушку.

Обратите внимание! Время вибрации зависит от типа устройства и может составлять от нескольких секунд до 2-3 минут. Вибрацию прекращают после полного уплотнения смеси.

Сушатся готовые шлакоблоки в сухом, хорошо вентилируемом помещении. В холодную погоду помещение должно отапливаться. Если для просушки используют открытую площадку, то блоки нужно укрыть от попадания прямых солнечных лучей и влаги. Для этого площадку оборудуют сухим настилом и навесом. В случае осадков сохнущие блоки нужно прикрыть пленкой.

Использовать готовые шлакоблоки можно лишь через 3-4 недели просушки. Если этого не сделать, то блоки могут деформироваться под тяжестью верхних рядов стены.

Сделать станок для шлакоблоков своими руками нетрудно. Основную часть материалов составляют строительные отходы, а инструменты можно найти дома или купить. Изготовленные собственноручно шлакоблоки имеют качественный и экологичный состав.

При работе с устройством нужно соблюдать правила безопасности, поскольку оно оснащено электрическим мотором.

Технология изготовления газобетонных блоков своими руками

Технология самостоятельного производства арболитовых блоков

Технология изготовления пеноблоков своими руками

Как изготовить самодельную штукатурную станцию своими руками

емкость для замеса и строительный миксер (или бетономешалка);

емкость для замеса и строительный миксер (или бетономешалка); Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.

Расчеты и технология строительства пристроек из керамзитоблока не отличается принципиально от строительства самого дома. Единственным условием является выполнение отдельно стоящего фундамента.